Количество единиц продукции для определения фактической влажности должно быть не менее трех.

2.2. Кондиционную массу ниток по влажности с учетом поправок на длину пересчитывают по ГОСТ 6611.0.

Приемку вощеных ниток полумокрого способа прядения проводят по фактической массе.

3. Методы испытаний

3.1. Определение результирующей линейной плотности ниток и коэффициента вариации по линейной плотности - по ГОСТ 6611.1 со следующим дополнением: от каждой единицы продукции для проведения испытаний отбирают две пробы в виде пасм длиной 50 м каждая.

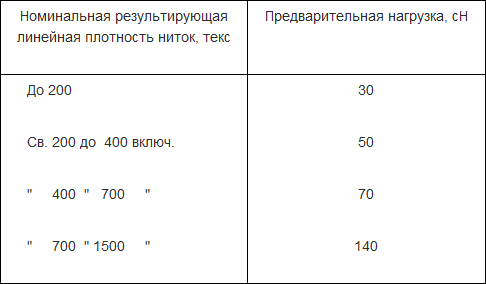

3.2. Определение разрывной нагрузки, коэффициента вариации по разрывной нагрузке и разрывного удлинения ниток - по ГОСТ 6611.2 в части льняной пряжи со следующим дополнением: нитку заправляют в зажимы разрывной машины при предварительной нагрузке, значение которой указано в табл.6.

Таблица 6

| |

| 486 × 284 пикс. Открыть в новом окне | |

Перед началом испытаний от пасмы отматывают 3 м ниток, а между отдельными испытаниями - 10 м.

3.3. Определение числа кручений на 1 м - по ГОСТ 6611.3 в части льняной пряжи со следующим дополнением: расстояние между зажимами круткомера должно быть 250 мм. При заправке ниток в зажимы круткомера не допускается их раскручивание. Предварительная нагрузка при заправке нитки в зажимы круткомера должна соответствовать предварительной нагрузке при определении разрывной нагрузки, указанной в табл.6.

Число кручений ниток определяют непосредственным раскручиванием до полной параллельности пряжи в нитке.

С каждой пасмы проводят по два испытания.

3.4. Неравномерность натяжения пряжи в однокруточных нитках определяют одновременно с определением числа кручений (через одно испытание) постепенным перерезанием более коротких составляющих при параллельном расположении их во время раскручивания.

По значению зажимного расстояния и удлинения, фиксируемого стрелкой по шкале, определяют наименьшую и наибольшую длину пряжи, составляющей нитку.

Неравномерность натяжения пряжи в нитках ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

где  - среднее арифметическое 10 наибольших длин отрезков пряжи, мм;

- среднее арифметическое 10 наибольших длин отрезков пряжи, мм;

250 - длина нитки до раскручивания, мм, равная расстоянию между зажимами круткомера.

3.5. Определение влажности - по ГОСТ 6611.4.

3.6. Определение массовой доли химических волокон в нитках, салициланилида, меди и показателей водной вытяжки - по ГОСТ 25617.

3.7. Определение устойчивости окраски ниток - по ГОСТ 9733.0, ГОСТ 9733.2, ГОСТ 9733.5 и ГОСТ 9733.9.

3.8. Определение качества ниток по порокам внешнего вида

3.8.1. Пороки поковок определяют просмотром 10 единиц продукции, отобранных от партий с последующим пересчетом на одну единицу продукции.

3.8.2. Пороки ниток определяют просмотром пасм, отмотанных на мотовиле для определения физико-механических показателей с одновременным подсчетом пороков и с последующим пересчетом на условную длину 300 м.

Пасмы просматривают до выдерживания их в климатических условиях.

Допускается использовать единицы продукции, отобранные для определения пороков поковок.

Пример определения сортности ниток приведен в приложении.

4. Транспортирование и хранение

Транспортирование и хранение ниток - по ГОСТ 7000.

5. Гарантии изготовителя

5.1. Изготовитель гарантирует соответствие ниток требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения ниток - один год с момента изготовления.

Приложение

(справочное)

Пример определения сортности ниток

Льняные нитки номинальной линейной плотности 60  ВЛ вареные подобраны в партию массой 500 кг.

ВЛ вареные подобраны в партию массой 500 кг.

Для внешнего осмотра единиц продукции от партии отбирают 10 единиц продукции. Обнаруженные пороки поковок - хорды длиной более 4 см на цилиндрической бобине оценивают одним баллом.

Для определения физико-механических показателей и пороков ниток отбирают один образец (5 единиц продукции). От каждой единицы продукции отматывают по 2 пасмы длиной 50 м каждая (всего 500 м).

Не снимая пасм с мотовила, просматривают их при равномерном освещении, определяют количество пороков и оценивают в баллах на длине 500 м в соответствии с табл.4, 5 настоящего стандарта.

Результаты просмотра приведены в табл.7.

Таблица 7

| |

| 575 × 253 пикс. Открыть в новом окне | |

Общее количество баллов пересчитывают на условную длину 300 м

Сумма баллов по порокам внешнего вида на партию составит

1+0,6=1,6 балла,

где 1 - количество баллов по порокам поковок;

0,6 - количество баллов по порокам ниток.

В результате испытания получены следующие показатели качества: