9.2 Химический состав стали определяют по ГОСТ 12354, ГОСТ 12359 - ГОСТ 12361, ГОСТ 12365, ГОСТ 18895, ГОСТ 22536.0 - ГОСТ 22536.12, ГОСТ 27809 <*>. Допускается применение других методов, обеспечивающих необходимую точность анализа.

--------------------------------

<*> В Российской Федерации допускается использовать ГОСТ Р 54153-2010 "Сталь. Метод атомно-эмиссионного спектрального анализа".

При разногласиях в оценке качества оценку проводят методами по указанным стандартам.

9.3 Величину углеродного эквивалента Cэкв рассчитывают по формуле

Cэкв = C + Mn/6 + (Cr + V + Mo)/5 + (Cu + Ni)/15, (5)

где C, Mn, Cr, V, Mo, Cu, Ni - фактическая массовая доля углерода, марганца, хрома, ванадия, молибдена, меди и никеля по ковшовой пробе или в готовом прокате, %.

9.4 Величину азотного эквивалента Nэкв вычисляют по формуле

Nэкв = 0,8(0,52Al + 0,29Ti + 0,27V + 0,15Nb), (6)

где Al, Ti, V, Nb - фактическая массовая доля алюминия, титана, ванадия и ниобия по ковшовой пробе или в готовом прокате, %.

9.5 Методы контроля и испытаний проката на свариваемость сварных соединений:

- классов А400, А400С, А500, А500С, А600, А600С и Ап600С - согласно приложению Г;

- классов А800С и А1000С - по согласованию изготовителя с заказчиком.

9.6 Контроль качества поверхности проводят без применения увеличительных приборов.

9.7 Контроль размеров и геометрических параметров проводят стандартизованными средствами измерения и средствами допускового контроля.

9.8 Расчетные величины определяют в соответствии с приложением А.

9.9 Массу 1 м длины проката определяют по ГОСТ 12004.

9.10 Методы измерения отклонений формы - в соответствии с ГОСТ 26877.

9.11 Контроль механических свойств, испытания на изгиб (изгиб с разгибом), испытания на выносливость, определение стойкости против коррозионного растрескивания, контроль параметров периодического профиля, массы 1 м длины проводят на выпрямленных образцах в состоянии поставки или после правки. Способ правки - по ГОСТ 7564 и ГОСТ 12004.

9.12 Испытание на растяжение проводят по ГОСТ 12004 со следующими дополнениями.

9.12.1 При отсутствии площадки текучести определяют условный предел текучести  , исходя из напряжения, при котором остаточная деформация составляет 0,2%.

, исходя из напряжения, при котором остаточная деформация составляет 0,2%.

, исходя из напряжения, при котором остаточная деформация составляет 0,2%.

, исходя из напряжения, при котором остаточная деформация составляет 0,2%.9.12.2 Для определения значений  и

и  для проката используют номинальную площадь поперечного сечения, приведенную в таблице 1.

для проката используют номинальную площадь поперечного сечения, приведенную в таблице 1.

9.12.3 Методику нагрева образцов для контроля механических свойств проката классов Ап600, А800 и А1000 после нагрева устанавливают по согласованию изготовителя с заказчиком.

Допускается при определении механических свойств применение печного нагрева при температурах на 50 °C ниже указанных в таблице 5 и выдержка образцов после их нагрева в течение 15 мин.

9.13 Испытание проката на изгиб проводят по ГОСТ 14019.

9.14 Испытание проката на изгиб с разгибом проводят в соответствии с приложением Б.

9.15 Испытание и контроль проката на выносливость при многократно повторяющихся циклических нагрузках проводят в соответствии с приложением Е.

9.16 Стойкость проката к коррозионному растрескиванию контролируют в соответствии с приложением Ж или по методике, согласовываемой между изготовителем и заказчиком <**>.

--------------------------------

<**> В Российской Федерации допускается использовать ГОСТ Р 52804-2007 "Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний".

9.17 Испытания на релаксацию напряжений при растяжении проводят на цилиндрических образцах в соответствии с ГОСТ 26007. Категорию точности, место отбора и длину образцов, температуру испытаний согласовывают при заказе.

9.18 Определение значений условного предела упругости  при растяжении - в соответствии с ГОСТ 12004.

при растяжении - в соответствии с ГОСТ 12004.

10. Транспортирование и хранение

10.1 Общие правила транспортирования и хранения проката - по ГОСТ 7566.

10.2 Прокат транспортируют всеми видами крытого и открытого транспорта в соответствии с правилами перевозок, действующими на данном виде транспорта.

11. Требования по безопасности и охране окружающей среды

11.1 Во время изготовления проката должны соблюдаться общие требования безопасности производственных процессов по ГОСТ 12.3.002.

11.2 Эффективная удельная активность любых радионуклидов в прокате, используемом для строительства производственных и жилых зданий и сооружений, не должна превышать 0,3 кБк/кг.

Допускается изготовителю гарантировать непревышение нормы эффективной активности радионуклидов технологией изготовления проката.

11.3 При производстве стали должны соблюдаться требования [1]. Преднамеренное применение свинца, кадмия, шестивалентного хрома и ртути запрещено. Максимальная масса свинца, шестивалентного хрома и ртути не должна превышать 0,1% каждого элемента, массовая доля кадмия не должна превышать 0,01%.

Массовую долю свинца, кадмия, шестивалентного хрома и ртути в документе о качестве допускается не указывать, но гарантировать и привести информацию об отсутствии превышения указанных выше значений.

11.4 Во время изготовления проката на различных стадиях технологического процесса содержание вредных веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций (ПДК) по ГОСТ 12.1.005.

Приложение А

(обязательное)

ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

ПЕРИОДИЧЕСКОГО ПРОФИЛЯ

А.1 Геометрические параметры периодического профиля проката контролируют измерительными инструментами, обеспечивающими измерения размеров с погрешностями, не превышающими установленных ГОСТ 8.051, или другими методами, обеспечивающими необходимую точность.

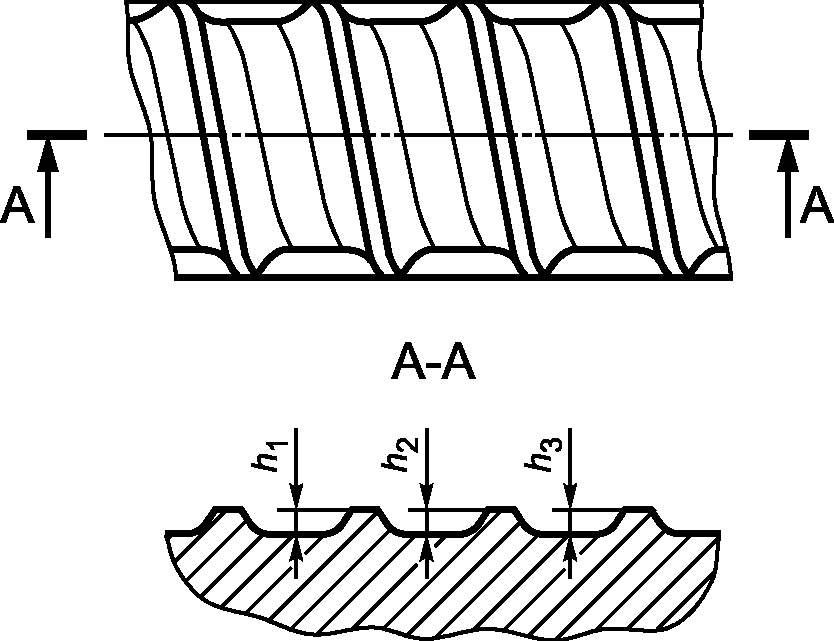

А.2 Величину высоты поперечных ребер h периодического профиля рассчитывают как среднеарифметическое значение минимум трех измерений в месте максимальной высоты по длине ребер и для каждого ряда ребер, как показано на рисунке А.1 на примере профиля формы 1ф.

| |

| 834 × 641 пикс. Открыть в новом окне | |

Рисунок А.1