10.1. Условные обозначения

В разделе приняты следующие обозначения, представленные в табл. 10.1.

Таблица 10.1

Символ | Название | Единица измерения |

1 | 2 | 3 |

А | Ширина котла вдоль главных хребтовых балок | мм |

2а, 2b | Расчетные размеры опорной плиты в плане (стороны с размерами 2b всегда опираются на жесткие балки каркаса) | мм |

2r | Диаметр отверстия в опорной плите или шайбе | мм |

2R | Наружный диаметр шайбы | мм |

Q_q | Усилие, действующее на подвеску | H |

фи | Коэффициент прочности сварных соединений | |

2t | Шаг между отверстиями двух соседних отверстий в опорной плите | мм |

2l_b | Длина тяги | мм |

n_pl | Количество пластин | шт. |

n_тп | Количество тарельчатых пружин в комплекте | шт. |

f_сд | Прогиб балки от сдвига | мм |

2 Дельта_b | Смещение концов тяги | мм |

d_a, d | Наружный и внутренний диаметры тяги | мм |

d_as, d_s | Наружный и внутренний диаметры резьбы тяги | мм |

D_вт | Внутренний диаметр втулки пружинного блока | мм |

l_d | Длина втулки пружинного блока | мм |

M_bq | Изгибающий момент, действующий на тягу | Н х мм |

М_sq | Изгибающий момент в резьбе | Н х мм |

F_b | Площадь сечения тяги | мм2 |

I_b | Момет# инерции сечения тяги | мм4 |

I_s | Момент инерции сечения резьбовой части | мм4 |

W_b, W_k | Момент сопротивления изгиба и кручения тяги | мм3 |

L | Расстояние между колоннами каркаса вдоль главных хребтовых балок | мм |

sh(kl), ch(kl) | Гиперболический синус и косинус | |

h | Номинальная высота шайбы | мм |

s_pl | Толщина пластины | мм |

s_ap | Толщина опорной плиты | мм |

s_hp | Наименьшая толщина проушин, сминаемых в одном направлении | мм |

l_pl | Длина пластины | мм |

e_pl | Ширина пластины | мм |

D_h | Диаметр отверстия в щеках (проушинах) | мм |

D_a | Диаметр валика шарнирного соединения | мм |

e_b | Ширина щеки (проушины) | мм |

E_bh | Длина отверстия | мм |

[сигма] | Допускаемое напряжение при расчетной температуре | МПа |

сигма_1, сигма_2, сигма_3 | Главные номинальные напряжения в расчетном сечении детали | МПа |

сигма_eq | Эквивалентное напряжение | МПа |

тау_k | Напряжение от кручения | МПа |

сигма_ch | Напряжение от смятия | МПа |

тау_ch | Напряжение от среза | МПа |

D(n)_w | Наружный диаметр тарельчатой пружины | мм |

D(n)_l | Внутренний диаметр тарельчатой пружины | мм |

s(n) | Толщина стенки тарельчатой пружины | мм |

f_3 | Максимальный прогиб тарельчатой пружины | мм |

P_3 | Максимальное усилие тарельчатой пружины | Н |

E(t) | Модуль упругости при расчетной температуре | МПа |

P_м, P_э, P_s | Монтажная, эксплуатационная, сейсмическая нагрузки | Н |

10.2. Общие положения

10.2.1. Подвески стационарного котла (рис. 10.1) - это несущие элементы, воспринимающие нагрузку от массы котла, временные и особые нагрузки и работающие при высоких температурах.

В зависимости от мощности и типа котла (газомазутный или пылеугольный) применяются два варианта крепления подвесок к поверхностям нагрева: за коллектор и за экран. Вариант крепления выбирается конструктором в каждом конкретном случае индивидуально, исходя из сложившейся практики и с учетом конструкторских особенностей. Напряжения в зонах крепления подвесок, возникающие в трубах экранов и коллекторах, следует определять согласно разделу 7 Норм.

10.2.2. Подвеска стационарного котла состоит из следующих основных элементов: тяги и шарнирного соединения (одного или двух - в зависимости от общей длины подвески), состоящего из проушин. Подвески разделяются на "холодные" и "горячие". Тяги "холодных" подвесок представляют собой сплошные прутки, а тяги "горячих" подвесок изготовляются из труб и относятся к обогреваемым элементам.

10.2.3. Для изготовления элементов подвесок следует применять материалы, перечисленные в Правилах устройства и безопасной эксплуатации паровых и водогрейных котлов. Для изготовления элементов подвесок, не работающих под давлением и не примыкающих непосредственно к этим элементам котла, допускается использовать любые материалы.

10.2.4. Основной нагрузкой, действующей на подвеску, является вес. Кроме того, при тепловых перемещениях в процессе эксплуатации в тяге возникает изгибающий момент, достигающий своих максимальных значений на концах тяги.

10.2.5. Количество подвесок по периметру котла определяется максимально допустимыми уровнями напряжений в узлах сопряжения подвески с поверхностями нагрева. Расстояние между подвесками (500-800 мм) должно обеспечивать равномерное распределение весовой нагрузки по периметру котла (при этом следует учитывать работу потолочного перекрытия, возможность перераспределения усилий на подвески в процессе эксплуатации).

В отдельных случаях, когда определяемые поверочным расчетом напряжения в подвесках существенно ниже допускаемых, а уменьшение диаметров тяг нецелесообразно, расстояние между подвесками может быть принято больше 800 мм.

10.2.6. В зависимости от весовой нагрузки, приходящейся на подвеску, следует использовать тарельчатые пружины по ГОСТ 3057 (максимальное восприятие до  H) и винтовые пружины по ГОСТ 13773 (максимальное восприятие до

H) и винтовые пружины по ГОСТ 13773 (максимальное восприятие до  Н). Установка тарельчатых пружин может быть последовательной и параллельной.

Н). Установка тарельчатых пружин может быть последовательной и параллельной.

10.2.7. Для группы подвесок, не связанных с основными поверхностями нагрева (мембранными стенами котла), допускается установка жестких подвесок (без пружинных блоков), если отсутствует перераспределение нагрузок на подвески от прогибов несущих балок.

| |

| 1553 × 1477 пикс. Открыть в новом окне | |

В группу объединяются связанные с одной поверхностью нагрева (элементом котла) подвески, нагрузки на которые отличаются друг от друга не более чем на 20%.

10.2.8. Расчет на прочность подвесок производится в два этапа:

выбор основных размеров;

расчет на статическую прочность.

Выбор основных размеров элементов подвесок проводится отдельно для каждой группы подвесок на основании полученных расчетных нагрузок. Марка стали элементов должна соответствовать температуре, при которой работает подвеска.

После выбора основных размеров элементов подвесок должен быть произведен расчет на статическую прочность в целях уточнения принятых размеров с учетом всех действующих нагрузок и действительного прогиба балок потолочного перекрытия.

10.2.9. Наружный диаметр тяги выбирается наибольшим из двух расчетных: в сечении с максимальным уровнем напряжений и в сечении с максимальными расчетными температурами. Выбор размеров элементов шарнирного соединения производится с учетом максимальных температур (в "теплом ящике").

Под расчетной температурой металла детали подвески следует понимать температуру, по которой принимается значение допускаемого напряжения.

10.2.10. Проверка прочности газоплотных экранов при неодинаковой прочности мембранных стен котла производится по программе расчета на прочность цельносварных газоплотных конструкций на основании результатов расчета потолочного перекрытия.

10.3. Критерии прочности и допускаемое напряжение

10.3.1. Последовательность оценки статической прочности деталей подвесок представлена в табл. 10.2.

10.3.2. Средние напряжения растяжения по сечению резьбовой части в тягах подвесок весовых нагрузок должны удовлетворять условию  .

.

Приведенные напряжения, определяемые по суммам составляющих средних напряжений растяжения, изгиба и кручения в резьбовой части подвесок, должны удовлетворять условию  . Средние касательные напряжения, вызванные действием срезывающих весовых нагрузок в резьбе тяг и шарниров, а также в сварных швах, должны удовлетворять условию

. Средние касательные напряжения, вызванные действием срезывающих весовых нагрузок в резьбе тяг и шарниров, а также в сварных швах, должны удовлетворять условию  .

.

10.3.3. Средние напряжения смятия не должны превышать следующих значений:

для подвижных шарниров  ;

;

для неподвижных шарниров  .

.

Таблица 10.2

Обозначение этапа | Нагружающий фактор | Обозначение усилий | Условие прочности | Категория определяемых напряжений |

1 | Весовая нагрузка | Q_q | сигма_eq <= 1,2[сигма] | Общие мембранные |

Весовая нагрузка + внутреннее давление | Q_q + p | сигма_eq <= 1,1[сигма] | ||

2 | Весовая нагрузка + изгиб + кручение | Q_q + М_bq + М_k | сигма_eq <= 1,65[сигма] | Общие мембранные и изгибные, кручение |

Весовая нагрузка + изгиб + кручение + внутреннее давление | Q_q + М_bq + М_k + р | сигма_eq <= 1,5[сигма] |

10.3.4. Основным допускаемым напряжением, которое используется для оценки прочности при статическом нагружении, является номинальное допускаемое напряжение  , значения которого приведены в разделе 2 Норм.

, значения которого приведены в разделе 2 Норм.

В табл. 10.3 указаны номинальные допускаемые напряжения при расчетном ресурсе  ч для различных марок стали.

ч для различных марок стали.

Если в техническом задании на разработку не оговорены другие условия, номинальное допускаемое напряжение согласно разделу 2 Норм принимается исходя из расчетного ресурса  ч.

ч.

10.4. Коэффициент прочности сварных соединений

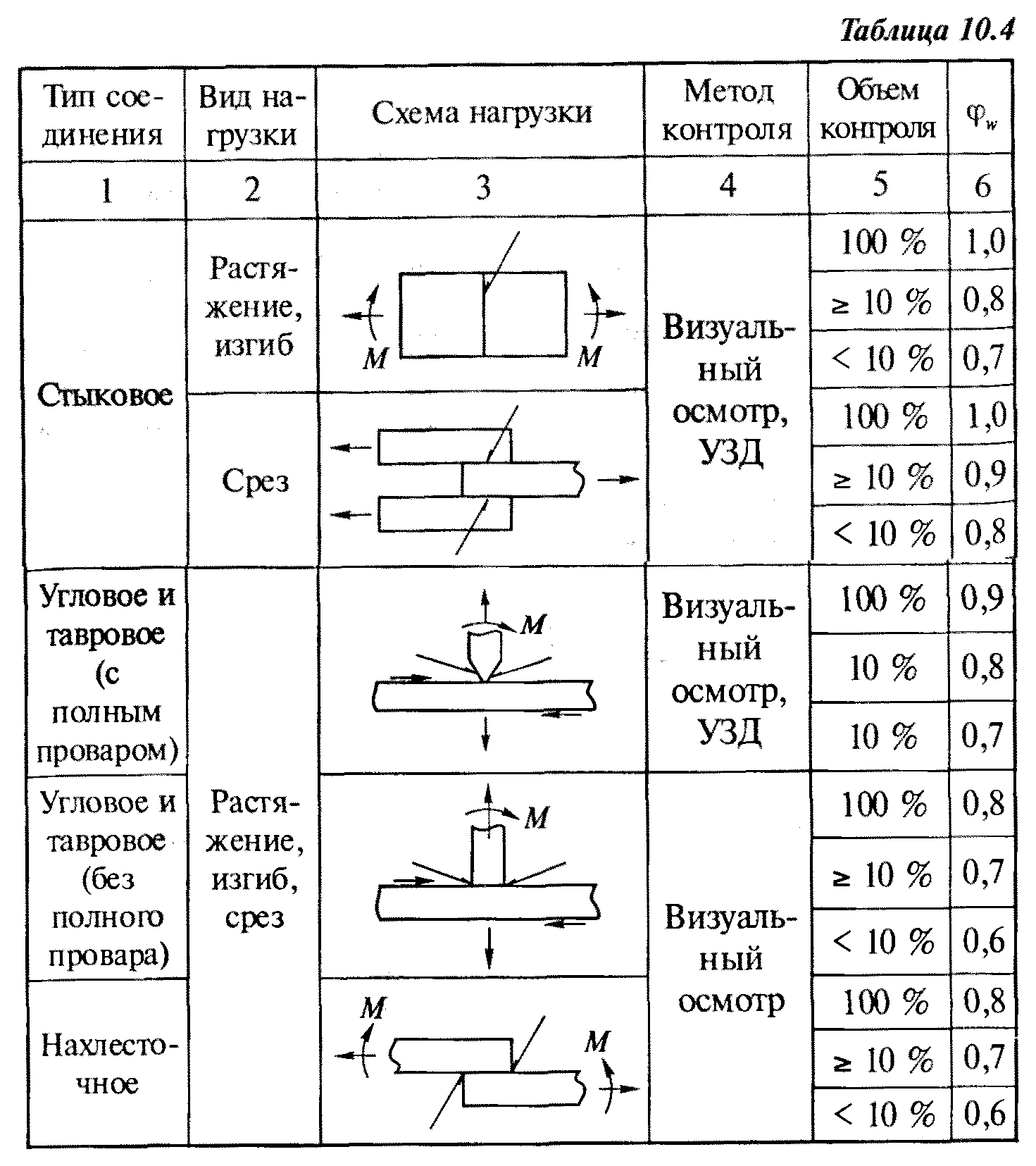

10.4.1. Значения коэффициента прочности сварных соединений в зависимости от типа сварного соединения, вида нагрузки, метода и объема контроля сварного соединения приведены в табл. 10.4.

10.4.2. К стыковым сварным соединениям (рис. 10.2) относятся швы, у которых в поперечном сечении отношение диаметра к толщине пластины (или отношение большего диаметра к меньшему) не превышает 3/1. При отношениях, превышающих 3/1, швы считаются угловыми.

Таблица 10.3

t, °C | ВСт5сп | 25 | 30 | 35 | 40 | 35Х | 40Х | 30ХМА, 35ХМ | 25ХМФ (ЭИ10) |

20 | 154 | 161 | 172 | 185 | 198 | 275 | 288 | 356 | 402 |

100 | 143 | 150 | 161 | 174 | 187 | 255 | 272 | 335 | 389 |

200 | 134 | 141 | 147 | 161 | 174 | 234 | 248 | 308 | 368 |

250 | 127 | 134 | 141 | 147 | 161 | 221 | 234 | 295 | 362 |

300 | 117 | 124 | 134 | 134 | 147 | 208 | 221 | 281 | 348 |

350 | - | 114 | 117 | 121 | 134 | 194 | 201 | 268 | 328 |

375 | - | 107 | 111 | 114 | 121 | 188 | 194 | 248 | 308 |

400 | - | - | 101 | 104 | 107 | 174 | 181 | 221 | 275 |

425 | - | - | - | - | - | - | - | 194 | 241 |

450 | - | - | - | - | - | - | - | - | 201 |

475 | - | - | - | - | - | - | - | - | 174 |

| |

| 1471 × 1655 пикс. Открыть в новом окне | |

10.4.3. Допускаемое напряжение сварного соединения следует принимать по металлу свариваемых деталей. Если деталь изготовляется из разных марок сталей, то расчет должен производиться по детали с наименьшей расчетной характеристикой прочности.

10.4.4. Для деталей из углеродистой, марганцевой (кремнемарганцевой) и хромомолибденовой стали значения коэффициента прочности, приведенные в табл. 10.4, применимы для всего диапазона расчетных температур стенки и для всех допустимых способов сварки.

10.4.5. Для деталей из хромомолибденовой и высокохромистой стали значения коэффициента прочности, приведенные в табл. 10.4, применимы до температур 510°С. При расчетной температуре выше 510°С коэффициент прочности определяется как произведение коэффициентов прочности согласно п. 10.4 и разделу 4 Норм.

| |

| 1328 × 1370 пикс. Открыть в новом окне | |

10.5. Выбор основных размеров элементов и рекомендации по проектированию подвесок

10.5.1. Для каждой группы подвесок по величине средней расчетной эксплуатационной нагрузки  по рис. 10.3 в зависимости от величины

по рис. 10.3 в зависимости от величины  и максимального относительного смещения тяги подвески

и максимального относительного смещения тяги подвески  определяется наружный диаметр тяги. Расчетная длина тяги

определяется наружный диаметр тяги. Расчетная длина тяги  включает также длину изгибаемой части пластины соединения подвески с экраном.

включает также длину изгибаемой части пластины соединения подвески с экраном.

| |

| 1943 × 1385 пикс. Открыть в новом окне | |

По наружному диаметру тяги принимается диаметр резьбы. В целях уменьшения изгибающего момента в резьбе при проектировании пружинного блока следует стремиться к тому, чтобы разница между внутренним диаметром втулки и диаметром тяги не превышала 5% диаметра тяги.