полному - не реже одного раза в 3 года (для кранов) и не реже одного раза в 5 лет (для такелажных средств).

4.1.4. Внеочередное полное техническое освидетельствование грузоподъемных средств должно производиться после:

его реконструкции или ремонта;

установки вновь полученного от предприятия-изготовителя сменного стрелового оборудования;

капитального ремонта или смены механизма подъема;

смены крюка (крюковой подвески).

Освидетельствование может выполняться и в других случаях, когда необходимость его проведения устанавливается ППР.

4.1.5. Вновь установленные грузоподъемные средства, а также их съемные грузозахватные приспособления должны подвергаться до пуска в работу полному техническому освидетельствованию.

Для такелажных средств статическое испытание допускается выполнять на нагрузку, превышающую подъемную массу наиболее тяжелого аппарата на 25% (если в паспорте средства не указана другая величина испытательной нагрузки); при подъеме методом скольжения и на 5% - при подъеме методом поворота вокруг шарнира, а динамическое испытание соответственно на 10% - при подъеме скольжением и рабочим грузом при повороте вокруг шарнира.

4.1.6. Испытание такелажных средств производится в горизонтальном и вертикальном (рабочем) положениях. Испытание в горизонтальном положении производится в основном для вновь изготовленного такелажного средства (головной образец) и выполняется с использованием натяжных устройств (домкратов, полиспастов и т.д.) отдельными циклами с контролем за состоянием испытуемого средства. Испытание в вертикальном положении производится на монтажной площадке перед производством работ по подъему аппарата (см. приложение 3).

4.1.7. При испытании такелажных средств в вертикальном положении испытательная нагрузка может создаваться следующими способами:

контрольным грузом;

монтируемым аппаратом с пригрузом или без него;

нагружением грузовых полиспастов при закреплении нижней блочной обоймы полиспаста к основанию;

натяжением грузовых полиспастов с помощью натяжных устройств (полиспастов, оттяжек и т.д.).

4.1.8. Вновь установленные такелажные средства, а также средства, у которых были заменены или перенесены на другое место удерживающие элементы (вантовые системы, якоря и пр.), не прошедшие испытания, применять на монтаже аппаратов не разрешается.

4.1.9. При проведении испытаний граница опасной зоны определяется ППР из условия возможного падения груза и испытуемого средства или его элементов и принимается равной 1,5 высоты испытуемого средства и обязательно проходит за якорями.

4.1.10. Если грузоподъемное средство передвигается с места на место без демонтажа и длительных перерывов в работе, производится его частичное освидетельствование на каждом месте, за исключением грузоподъемных средств, устанавливаемых на конструкциях строящихся сооружений, которые подвергаются полному техническому освидетельствованию при каждой перестановке на новое место.

4.2. Подготовка аппарата к подъему

4.2.1. Работы по подготовке аппарата к подъему должны производиться на монтажной площадке, выполненной в соответствии с требованиями пункта 3.2 настоящих норм и, как правило, в исходном для подъема положении.

4.2.2. Установка строповочных устройств для подъема должна производиться выше его центра массы не менее 1 м и исключать поворот аппарата вокруг его продольной оси в вертикальном положении.

4.2.3. Осевой поворот (кантовку) неизолированных аппаратов следует выполнять с помощью грузоподъемных средств, но с соблюдением мер защиты выступающих частей аппарата в соответствии с решениями ППР.

4.2.4. Перемещать неизолированные аппараты на монтажной площадке допускается перекатыванием в соответствии с решениями ППР, предусматривающими меры защиты выступающих частей аппарата и корпуса от повреждений (выкладка шпальных дорожек, устройство направляющих с пандусами, траншей под штуцерами и другими частями аппарата).

4.2.5. Конструкции строповочных устройств для подъема аппаратов выбираются в соответствии с ГОСТ 14114-85 - ГОСТ 14116-85 и ГОСТ 13716-73.

4.2.6. Строповку аппаратов массой свыше 150 т рекомендуется осуществлять с помощью бестросовых устройств, в которых не используется канат в качестве несущего элемента, обеспечивающих более высокую надежность монтажа.

Присоединение бестросовых устройств к аппарату должно выполняться через подкладные листы, бандажи и т.д., исключающие повреждение корпуса аппарата и обеспечивающие требуемую прочность стенки корпуса аппарата в местах их установки.

4.2.7. Предусмотренные на аппарате грузоподъемные приспособления (укосины) должны быть до подъема аппарата полностью оснащены и укомплектованы для включения их в работу. При невозможности их использования в ППР должны быть разработаны решения по монтажу несмонтированных металлоконструкций, трубопроводов и т.д., а также демонтажу используемой для этого оснастки.

4.2.8. До подъема аппарата в проектное положение трубопроводы необходимо надежно закрепить на удерживающих кронштейнах, установленных на корпусе аппарата, а при необходимости установить дополнительные временные опоры, воспринимающие нагрузки, возникающие в процессе подъема.

4.2.9. Установка на аппараты металлоконструкций должна производиться блоками, а трубопроводов - из готовых узлов.

4.2.10. Выкладку аппарата в исходное для подъема положение следует производить с таким расчетом, чтобы расположить ось аппарата в плоскости подъема и исключить необходимость разворота аппарата при подъеме.

4.2.11. Для подъема аппаратов методом скольжения следует предусматривать конструкции опирания и крепления низа аппарата к тележкам или саням в процессе его перемещения.

4.2.12. При подъеме аппарата методом поворота вокруг шарнира могут применяться шарнирные устройства, устанавливаемые на фундаменте под аппарат, рядом с фундаментом и на разрезаемой опоре аппарата.

4.2.13. В местах опирания шарнирного устройства необходимо подготавливать основание, выдерживающее без просадки давление от максимальной нагрузки, возникающей при подъеме. При этом не должно возникать отрывной реакции на основание шарнирного устройства.

4.2.14. При выкладке аппарата, монтируемого методом поворота вокруг шарнира, особое внимание следует уделить разметке оси расположения шарнира и главной оси аппарата. Ось шарнира должна быть горизонтальна и перпендикулярна плоскости подъема аппарата. Допуск на параллельность оси шарнира горизонтальной плоскости и перпендикулярность к плоскости подъема определяется допустимым углом отклонения аппарата от вертикали в проектном положении.

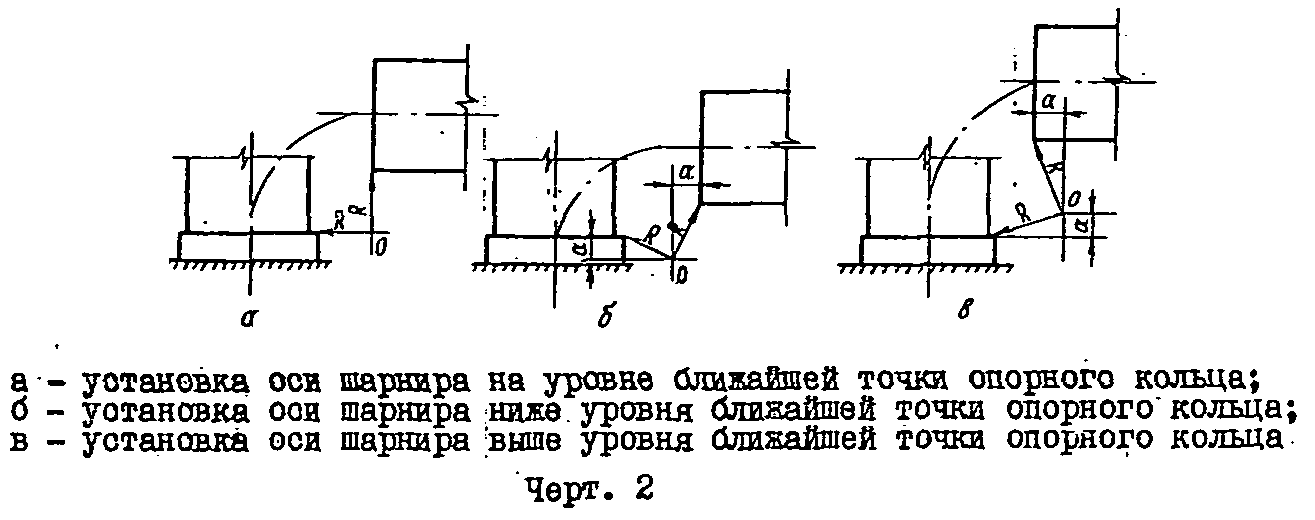

4.2.15. Для правильной установки аппарата в проектное положение необходимо обеспечить равенство расстояний от оси шарнира до ближайшей точки опорного кольца аппарата (черт. 2) в исходном и проектном положениях (R), а также равенство расстояний от оси шарнира до опорной поверхности фундамента (а). Допуск на размер (R) определяется допусками на точность расположения анкерных болтов в отверстиях опорной части аппарата в соответствии с требованиями ГОСТ 11284-75, ГОСТ 14140-81.

Установка шарнира на фундаменте

| |

| 1315 × 520 пикс. Открыть в новом окне | |

4.2.16. Установку (заводку) аппарата в шарнир рекомендуется производить с использованием тех же грузоподъемных средств, которыми будет осуществляться его подъем.

4.2.17. Изоляционные работы выполняются на монтажной площадке специализированными организациями в горизонтальном положении. В вертикальном положении должна быть произведена изоляция мест, которые нельзя было изолировать до подъема. Приемка теплоизоляционных работ производится после установки аппаратов в проектное положение.

4.3. Подготовка грузоподъемных средств к монтажу

4.3.1. Конструкции используемых на монтаже грузоподъемных средств должны отвечать требованиям "Правил Госгортехнадзора", СНиП II-23-81, ОСТ 36-128-85.

4.3.2. При подъеме аппарата спаренными кранами, а также при подъеме одиночным краном методом поворота вокруг шарнира следует отрегулировать муфту предельного момента механизма поворота крана в соответствии с требованиями, изложенными в инструкции по его эксплуатации.

4.3.3. Грузоподъемные средства устанавливаются в исходное положение перед подъемом на ранее подготовленное основание. Для упрощения операций подъема или демонтажа, передвижки или наклона такелажных средств, оснащенных расчалками, а также для их предварительного натяжения последние должны быть оборудованы полиспастами и лебедками (в дальнейшем вантовыми системами). При этом мачты оснащаются не менее чем 4 вантовыми системами (расчалками).

При необходимости переноса вантовых систем (расчалок) в процессе производства монтажных работ, а также других обоснованных случаях мачта оснащается пятой, дополнительной вантовой системой (расчалкой).

До начала работ мачты ее вантовые системы (расчалки) должны быть натянуты. Величина предварительного натяжения определяется в зависимости от принятой технологии работ, требуемой или допустимой величины перемещения оголовка, но не менее величин, определяемых по формуле

где q - масса 1 м расчалки, т;

l - пролет расчалки, м;