| |

| 648 × 387 пикс. Открыть в новом окне | |

Таблица 3

| |

| 650 × 438 пикс. Открыть в новом окне | |

5. Испытание металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах)

5.1. При испытании на ударный изгиб определяют ударную вязкость или работу удара, или процентное соотношение хрупкой и вязкой составляющих поверхности излома для металла шва, наплавленного металла, зоны сплавления и различных участков околошовной зоны при толщине основного металла 2 мм и более.

Ударную вязкость определяют в Дж/см2 (кгс х м/см2), если нет указаний в соответствующих стандартах или другой нормативно-технической документации.

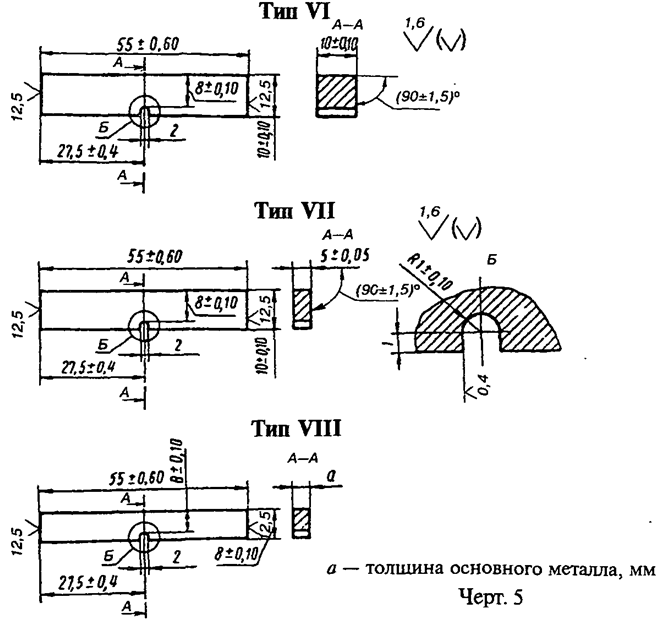

5.2. Для испытания применяют образцы, форма, размер и качество поверхности которых соответствуют указанным на черт.5 (образцы с U-образным надрезом) или черт. 6 (образцы с V-образным надрезом). Предпочтительными являются образцы с V-образным надрезом).

| |

| 662 × 628 пикс. Открыть в новом окне | |

По требованию, указанному в нормативно-технической документации, разрешается применять образцы типа VI (см. черт. 5) с надрезом по черт. 7 или 8.

| |

| 651 × 831 пикс. Открыть в новом окне | |

| |

| 470 × 649 пикс. Открыть в новом окне | |

5.3. Условное обозначение ударной вязкости или работы удара включает: символ ударной вязкости (КС) или работы удара (К); вид надреза (концентратора) (U, V); температуру испытания (температура +20°С не проставляется); максимальную энергию удара маятника (максимальная энергия в 300 Дж не проставляется); тип образца (тип образца VI и IX не проставляется); место расположения надреза (Ш - шов, ЗС - зона сплавления, ЗТВ - зона термического влияния, t - расстояние от границы сплавления до оси надреза). Значение t оговаривается в стандартах или другой технической документации. При расположении надреза поперек металла шва, зоны сплавления или зоны термического влияния в конце обозначения ставится буква П.

Примеры условных обозначений:

1. Ударная вязкость, определяемая на образце типа VII, при температуре +100°С, при максимальной энергии удара маятника 150 Дж, с надрезом вида U, расположенном в зоне сплавления: KCU(+100) 150 УПЗС.

2. Ударная вязкость, определяемая на образце типа XI, при температуре минус 40°С, при максимальной энергии удара маятника 50 Дж, с надрезом вида V, расположенном в зоне термического влияния на расстоянии (t, мм) от границы сплавления до оси надреза: KCV(-40) 50XIЗTBt.

3. Ударная вязкость, определяемая на образце типа VI, при температуре +20°С, при максимальной энергии удара маятника 300 Дж, с надрезом вида U, расположенном по металлу шва: KCUШ.

4. Ударная вязкость, определяемая на образце типа IX, при температуре +20°С, при максимальной энергии удара маятника 300 Дж, с надрезом вида V, расположенном поперек металла шва: KCVШ П.

5.4. Образцы различных типов дают несравнимые между собой результаты испытаний. Для отдельных случаев могут быть экспериментально установлены частные переводные коэффициенты.

5.5. При испытании на ударный изгиб должны применять образцы с максимально возможной для данной толщины основного металла шириной. В соответствии с этим при толщине основного металла 11 мм и более применяют образцы типа VI и IX, при толщине основного металла 6-10 мм - образцы типа VII или X, при толщине металла 2-5 мм - образцы типа VIII или XI. Использование образцов типов VII и Х вместо образцов типов VI и IX и образцов типов VIII и XI вместо образцов типов VII и Х или VI и IX допускается только при сравнительных испытаниях, при которых для одного из объектов сравнения применение тонкого образца обуславливается толщиной основного металла.

При вырезке образцов типов VI и IX из сварного соединения, выполненного из основного металла толщиной 11 мм, и образцов типов VII и Х - из основного металла толщиной 6 мм, допускается наличие необработанного основного металла на двух поверхностях образца. Поверхность основного металла образцов типов VIII и XI не обрабатывается.

Выпуклость шва на всех образцах удаляют до уровня основного металла. При наличии в сварном соединении смещения кромок (см. черт. 2) он удаляется механическим путем.

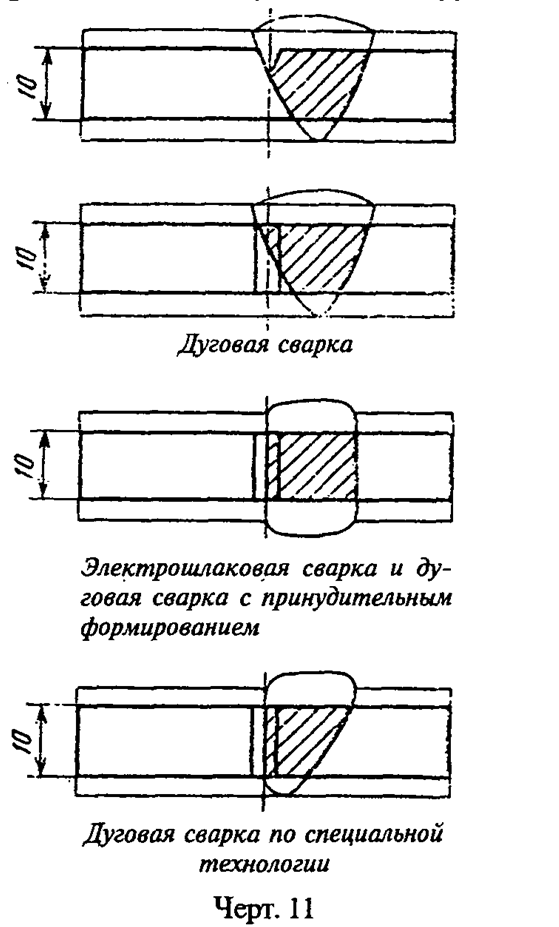

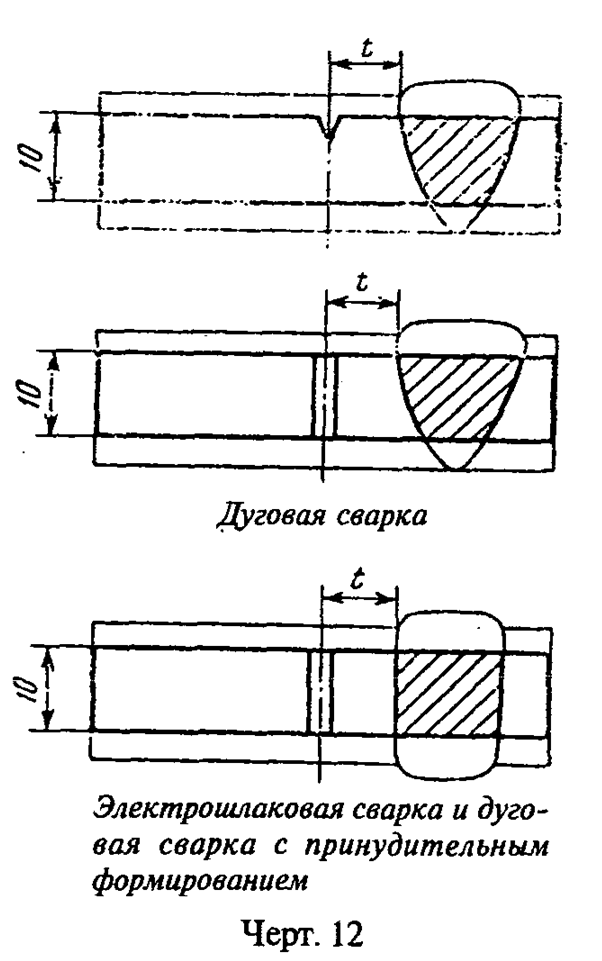

5.6. В зависимости от цели испытания надрез располагают по металлу шва (черт. 9 и 10); по зоне сплавления (черт. 11) и в различных участках металла околошовной зоны на расстоянии t от границы сплавления (черт. 12 или 13). Место расположения надреза и расстояние t от границы сплавления до оси надреза оговаривают нормативно-технической документацией.

| |

| 567 × 912 пикс. Открыть в новом окне | |

| |

| 471 × 381 пикс. Открыть в новом окне | |

При испытании металла околошовной зоны при сварке давлением расстояние t отсчитывается от оси шва.

5.7. Разметку для нанесения надреза производят по макрошлифам, расположенным на гранях образца или заготовки для образцов. Расположение надреза должно соответствовать п. 5.6. Все образцы вырезают поперек испытуемого участка сварного соединения. Ориентация надреза для образцов типов VI и IX должна соответствовать черт. 9, 11 и 12, для образцов типов VII, VIII, X и XI - черт. 10 и 13. Ориентация надреза для образцов типов VI и IX оговаривается нормативно-технической документацией. Вырезка образцов и заготовок для них ведется по табл. 4 и 5.

Схема расположения образцов при испытании металла околошовной зоны для стыковых соединений и металла шва и околошовной зоны при испытании тавровых и нахлесточных соединений оговариваются стандартами или другой технической документацией.

| |

| 559 × 927 пикс. Открыть в новом окне | |

| |

| 602 × 961 пикс. Открыть в новом окне | |

| |

| 659 × 229 пикс. Открыть в новом окне | |

Таблица 4

| |

| 652 × 438 пикс. Открыть в новом окне | |

| |

| 649 × 386 пикс. Открыть в новом окне | |

| |

| 650 × 389 пикс. Открыть в новом окне | |

| |

| 650 × 385 пикс. Открыть в новом окне | |

| |

| 651 × 384 пикс. Открыть в новом окне | |

Таблица 5

| |

| 651 × 437 пикс. Открыть в новом окне | |

| |

| 650 × 321 пикс. Открыть в новом окне | |

6. Испытание металла различных участков сварного соединения на стойкость против механического старения

6.1. Стойкость против механического старения характеризуется изменением ударной вязкости металла, подвергнутого старению по сравнению с ударной вязкостью его в исходном состоянии. О стойкости металла против механического старения судят по выраженному в процентах отношению этих величин или по абсолютному (нормативному) значению ударной вязкости после старения. Испытания проводят для металла шва и различных участков металла околошовной зоны.

6.2. Заготовки подвергают искусственному старению по методике: деформация растяжением из расчета получения (10 +- 0,5)% остаточного удлинения в пределах расчетной длины l, ограниченной кернами или рисками. Рекомендуется на поверхности образцов через каждые 10 мм наносить риски для проверки равномерности деформации по длине расчетной части.

После удлинения заготовку подвергают равномерному нагреву в течение 1 ч при температуре 250°С (523 К) с последующим охлаждением на воздухе. Из рабочей части заготовок по черт. 14; 15 или 17 отбирают образцы типа VI или IX, а по черт. 16 - типа VII или X. Ось надреза должна совпадать с осью симметрии шва. Схема отбора образцов при расположении надреза в других участках сварного соединения оговаривается стандартами или другой технической документацией.

Предусмотренная данным пунктом методика старения применяется для сварных соединений из сталей. Методика старения для других металлов и сплавов, а также иная температура нагрева или величина деформации для соединений из стали оговаривается стандартами или другой технической документацией.

6.3. Механическому старению подвергают заготовки, отбираемые от стыкового соединения в соответствии с черт. 14 или 15 и табл. 6. Ось симметрии заготовки должна совпадать с продольной осью шва или с осью будущего надреза (если испытание проводят не для металла шва). Расположение надреза по черт. 15 применяют при электрошлаковой сварке и в случаях, оговоренных в п. 5.6. Заготовки по черт. 16 применяют при испытании сварных соединений из металла толщиной менее 12 мм. По требованию, оговоренному стандартами или другой технической документацией, для сварных соединений, выполняемых электрошлаковым процессом, разрешается применять заготовки по черт. 17.

Таблица 6

| |

| 652 × 438 пикс. Открыть в новом окне | |

| |

| 651 × 385 пикс. Открыть в новом окне | |

| |

| 650 × 177 пикс. Открыть в новом окне | |

| |

| 661 × 200 пикс. Открыть в новом окне | |