Таблица 6.1

Температура окружающего воздуха, при которой разрешается производить ручную и механизированную сварку стальных конструкций без подогрева

Толщина свариваемых элементов, мм | Максимально допустимая температура окружающего воздуха, °С, при сварке конструкций | ||||

решетчатых | листовых объемных и сплошностенчатых | решетчатых | листовых объемных и сплошностенчатых | решетчатых и листовых | |

из стали | |||||

углеродистой | низколегированной с пределом текучести, МПа ( | ||||

>390(40) | |||||

| До 16 | -30 | -30 | -20 | -20 | -15 |

| Св. 16 до 25 | -30 | -20 | -10 | 0 | 0 |

| Св. 25 до 30 | -30 | -20 | -10 | 0 | При толщине более 25 мм предварительный местный подогрев следует производить независимо от температуры окружающего воздуха |

| Св. 30 до 40 | -10 | -10 | 0 | +5 | |

| Св. 40 | 0 | 0 | +5 | +10 | |

Таблица 6.2

Температура окружающего воздуха, при которой разрешается производить автоматическую сварку под флюсом стальных конструкций без подогрева

Толщина свариваемых элементов, мм | Максимально допустимая температура окружающего воздуха, °С, при сварке конструкций из стали | |

углеродистой | низколегированной | |

| До 30 | -30 | -20 |

| Св. 30 | -20 | -10 |

6.1.17. После окончания сварки со шва и околошовной зоны должен быть удален шлак наплывы и брызги металла. Удаление шлака должно производиться после остывания шва (через 1-2 минуты после потемнения). Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки - зачистить до основного металла с удалением всех дефектов. Снятие усиления, зачистку корня шва, лицевой стороны шва и мест установки выводных планок рекомендуется осуществлять с помощью высокооборотных электрических шлифовальных машинок с абразивным кругом. При этом риски от абразивной обработки металла должны быть направлены вдоль кромок свариваемых деталей.

Допускаемые отклонения размеров сечения швов сварных соединений от проектных не должны превышать величин, указанных в соответствующих ГОСТ.

6.1.18. Сваренное соединение должно быть заклеймено в соответствии с требованиями п. 1.3.21 настоящего РД.

6.2. Технология ручной дуговой сварки

6.2.1. Для сварки металлоконструкций должны применяться электроды диаметром 2,5-6 мм. Марка электрода подбирается по табл. 3.2 и 3.3, диаметр - в зависимости от толщины свариваемого металла и положения шва в пространстве. Для сварки корневых слоев шва и для подварки шва с обратной стороны следует применять электроды диаметром 2,5-4 мм.

6.2.2. Режим сварки определяется в зависимости от диаметра электрода и положения шва в пространстве и должен уточняться для каждого конкретного случая. Ориентировочные данные по величине сварочного тока приведены в табл. 6.3.

Для каждой марки электрода режим необходимо уточнять при пробной сварке. Потолочный участок шва следует выполнять электродами диаметром не более 4 мм.

6.2.3. Ручную дуговую сварку допускается выполнять от многопостовых (централизованная разводка) или однопостовых сварочных источников питания.

При выборе источника питания следует принимать во внимание, что электроды АНО-6, АНО-1, АНО-17, МР-3 и др., помеченные звездочкой в табл. 3.3, допускают производство сварки как на переменном, так и на постоянном токе обратной полярности (+ на электроде), а остальные марки электродов - только на постоянном токе обратной полярности.

Таблица 6.3

Ориентировочные значения сварочного тока для электродов различных диаметров при сварке в нижнем положении

Покрытие электродов | Диаметр электрода, мм | Ток, А |

Основное | ||

| (электроды УОНИ-13/55, ЦУ-5, ТМУ-21У, ЦУ-7, ИТС-4С и др.) | 3 | 90-110 |

4 | 120-170 | |

5 | 170-210 | |

6 | 200-290 | |

Рутиловое | ||

| (электроды ОЗС-4, АНО-6, MP-3, ОЗС-6 и др.) | 3 | 90-130 |

4 | 140-190 | |

5 | 180-230 | |

6 | 220-300 |

Примечание. При вертикальном и потолочном положениях шва ток должен быть уменьшен на 10-20%.

6.2.4. Сварка ведется на возможно короткой дуге. Перед гашением дуги сварщик должен заполнить кратер путем нескольких частых коротких замыканий электрода и вывести место обрыва дуги на шов на расстоянии 8-10 мм от его конца. Последующее зажигание дуги производится на металле шва на расстоянии 12-15 мм от кратера.

6.3. Технология механизированной сварки в углекислом газе и порошковой самозащитной проволокой

6.3.1. Механизированная сварка в углекислом газе и порошковой проволокой производится с помощью шланговых полуавтоматов. Техническая характеристика некоторых из этих полуавтоматов приведена в приложении 11.

В качестве источников питания используются преобразователи или выпрямители с жесткой или пологопадающей вольтамперной характеристикой. Сварка ведется на постоянном токе обратной полярности.

6.3.2. Марка сварочной проволоки должна подбираться в соответствии с указаниями, приведенными в подразделе 3.3 настоящего РД.

Для механизированной монтажной сварки в углекислом газе используется главным образом проволока диаметром 1,0 - 1,6 мм. Проволока диаметром 1,8 - 2,5 мм может применяться для сварки изделий в нижнем положении.

6.3.3. Требования к подготовке кромок и сборке элементов под механизированную сварку такие же, как под ручную дуговую сварку.

6.3.4. Ориентировочные режимы механизированной сварки в углекислом газе приведены в табл. 6.4, порошковой проволокой - в табл. 6.5 и 6.6. Уточнение режима должно производиться при сварке пробных соединений.

6.3.5. Техника механизированной сварки в углекислом газе и порошковой проволокой мало чем отличается от ручной дуговой сварки.

Сварку металла толщиной до 5 мм рекомендуется выполнять "углом вперед", при большей толщине - "углом назад".

Механизированную сварку в углекислом газе вертикальных швов металла толщиной до 5 мм следует вести сверху вниз, при большей толщине металла - снизу вверх.

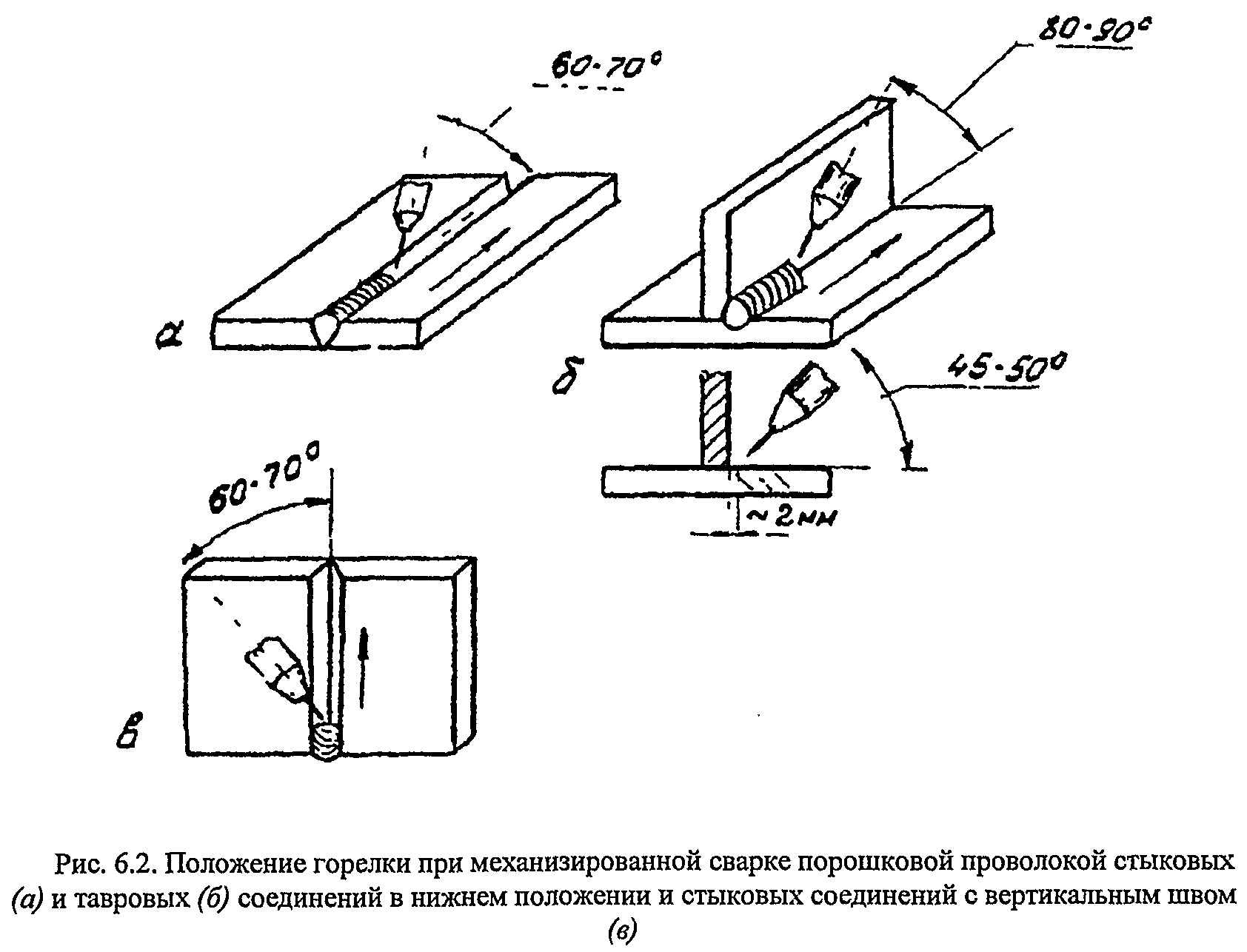

Схемы расположения и движения горелки при механизированной сварке порошковой проволокой приведены на рис. 6.2.

6.4. Основные положения технологии автоматической сварки под флюсом

6.4.1. В качестве сварочного аппарата для автоматической сварки под флюсом могут быть использованы подвесные головки или сварочные тракторы. На строительной площадке для изготовления и укрупнения металлоконструкций чаще применяются сварочные тракторы. Техническая характеристика некоторых из них приведена в приложении 12.

6.4.2. Автоматическая сварка под флюсом может производиться как на переменном, так и на постоянном токе обратной полярности.

Таблица 6.4

Ориентировочные режимы механизированной сварки в углекислом газе (постоянный ток, обратная полярность, нижнее положение шва)

Вид соединения | Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| Стыковое, без скоса кромок | 4 | 1,2-1,6 | 200-350 | 23-32 | 25-120 | 12-20 | 8-12 |

6 | 1,2-2,0 | 250-420 | 25-36 | 25-70 | 12-20 | 10-16 | |

10 | 1,2-2,5 | 320-450 | 29-38 | 20-45 | 12-25 | 12-16 | |

14 | 1,2-2,5 | 380-500 | 33-40 | 15-25 | 15-25 | 12-16 | |

| Стыковое, угол скоса кромок 30° | 16 | 1,4-2,5 | 380-500 | 33-40 | 16-25 | 15-25 | 12-16 |

18 | 1,6-2,5 | 380-500 | 33-40 | 12-25 | 18-25 | 12-18 | |

20 | 1,6-2,5 | 450-500 | 36-40 | 18-20 | 18-25 | 12-18 | |

| Тавровое, без разделки кромок | Катет шва 5-8 | 1,2-2,5 | 200-350 | 22-32 | 18-40 | 12-20 | 7-12 |

Примечание. При сварке в потолочном и вертикальном положениях величина тока должна быть уменьшена на 15-20%.

Таблица 6.5

Ориентировочные режимы механизированной сварки порошковой проволокой (проволока марки СП-3 диаметром 2,6 мм, постоянный ток, обратная полярность, нижнее положение шва)

Вид соединения | Толщина металла, мм | Номер слоя | Скорость подачи проволоки, м/ч | Сварочный ток, А | Напряжение, В | Вылет электрода, мм |

| Стыковое, без скоса кромок | ||||||

| одностороннее | 3-6 | 1 | 236 | 240-270 | 25-27 | 40-50 |

| двустороннее | 3-10 | 1 | 236 | 260-280 | 25-27 | 40-50 |

2 | 265 | 300-320 | 26-29 | 40-50 | ||

| Стыковое, со скосом кромок двустороннее | 8-30 | 1 | 265 | 300-320 | 26-29 | 60-70 |

2 и последующие | 435 | 380-410 | 28-32 | 40-50 | ||

| Тавровое, без скоса кромок | 3-40 | 1 | 236-265 | 240-280 | 25-29 | 60-80 |

2 и последующие | 237-435 | 320-420 | 27-33 | 50-70 | ||

| Тавровое, с двусторонним скосом одной кромки | 12-60 | 1 | 265 | 300-320 | 26-29 | 60-80 |

2 и последующие | 435 | 380-410 | 28-32 | 50-70 |

Примечание. При сварке в потолочном положении величина тока должна быть уменьшена на 15-20%.

Таблица 6.6

Ориентировочные режимы механизированной сварки порошковой проволокой ППТ-13 (вылет электрода - 15-30 мм)

Положение соединения в пространстве | Диаметр проволоки, мм | Толщина свариваемого металла, мм | Режим сварки | ||

скорость подачи, м/ч | сварочный ток, А | напряжение дуги, В | |||

| Нижнее | 1,8 | 2-5 | 90-140 | 80-130 | 20-23 |

6 и более | 160-320 | 150-300 | 24-28 | ||

1,6 | 2-5 | 90-150 | 70-130 | 19-23 | |

6 и более | 180-300 | 150-250 | 22-27 | ||

| Горизонтальное | 1,8 | 5-6 | 90-130 | 80-120 | 18-22 |

8 и более | 160-270 | 150-250 | 21-27 | ||

1,6 | 4-5 | 90-140 | 60-120 | 18-22 | |

6 и более | 150-250 | 130-220 | 21-27 | ||

| Вертикальное | 1,8 | 10 | 90-130 | 80-120 | 19-23 |

12 и более | 110-160 | 100-150 | 20-24 | ||

1,6 | 10 | 100-140 | 80-120 | 19-22 | |

12 и более | 120-170 | 100-160 | 19-24 | ||

| Потолочное | 1,6 | 10 | 100-140 | 80-120 | 19-22 |

12 и более | 120-170 | 100-150 | 19-23 | ||

6.4.3. Конструкция сварных соединений и режим автоматической сварки под флюсом должны соответствовать технологическому процессу, разработанному применительно к конкретным свариваемым изделиям, сборочно-сварочной оснастке и сварочному оборудованию с учетом требований настоящего раздела РД.

| |

| 1684 × 1286 пикс. Открыть в новом окне | |

6.4.4. Для автоматической сварки под флюсом стыков металлоконструкций из углеродистых и низколегированных сталей должна применяться сварочная проволока сплошного сечения. Область применения проволоки и флюса приведена в табл. 3.5.

6.4.5. Собранные стыки должны прихватываться ручной дуговой сваркой углеродистыми электродами диаметром не более 4 мм или механизированной сваркой. Число и размеры прихваток должны соответствовать требованиям п. 5.10 настоящего РД.

6.4.6. Начало и конец шва должны выводиться за пределы свариваемых деталей на начальные и выводные планки. Эти планки удаляются огневой резкой после окончания сварки. Места, где были установлены планки, следует зачищать. Зажигать дугу и выводить кратер на основной металл конструкции за пределы шва запрещается.