8.4. Испытание механических свойств

8.4.1. Предел прочности, герметичность клапана (5.1.1).

Испытание должно проводиться согласно схеме на рисунке 10.

Для проведения испытания необходимо затянуть соединительную гайку с усилием, равным крутящему моменту, указанному в таблице 3, и закрыть терморегулятор с противоположной стороны. Величину крутящего момента для других типов соединений устанавливает производитель.

Открыв клапан, необходимо установить статическое давление воды 1,5 МПа. Температура воды должна быть  . Время выдержки одна минута, после чего проверяют наличие утечек через соединения или корпус клапана.

. Время выдержки одна минута, после чего проверяют наличие утечек через соединения или корпус клапана.

| |

| 1350 × 1093 пикс. Открыть в новом окне | |

Таблица 3

Крутящий момент, действующий на соединительную гайку

┌──────────────────────┬────────────────────────┬───────────────────────┐

│ Номинальный диаметр, │ Размер резьбы │Крутящий момент, Н х м │

│ мм │ │ │

├──────────────────────┼────────────────────────┼───────────────────────┤

│ 10 │ 3/8 │ 40 │

│ 15 │ 1/2 │ 60 │

│ 20 │ 3/4 │ 80 │

│ 25 │ 1 │ 100 │

└──────────────────────┴────────────────────────┴───────────────────────┘

8.4.2 Герметичность уплотнения штока клапана (5.1.2).

Испытание должно проводиться по схеме, указанной на рисунке 11. Терморегулятор должен быть закрыт со стороны радиатора и погружен в воду. Давление воздуха должно быть 0,02 МПа  . Спустя одну минуту необходимо провернуть шток пять раз и проверить герметичность уплотнения штока клапана.

. Спустя одну минуту необходимо провернуть шток пять раз и проверить герметичность уплотнения штока клапана.

| |

| 1348 × 703 пикс. Открыть в новом окне | |

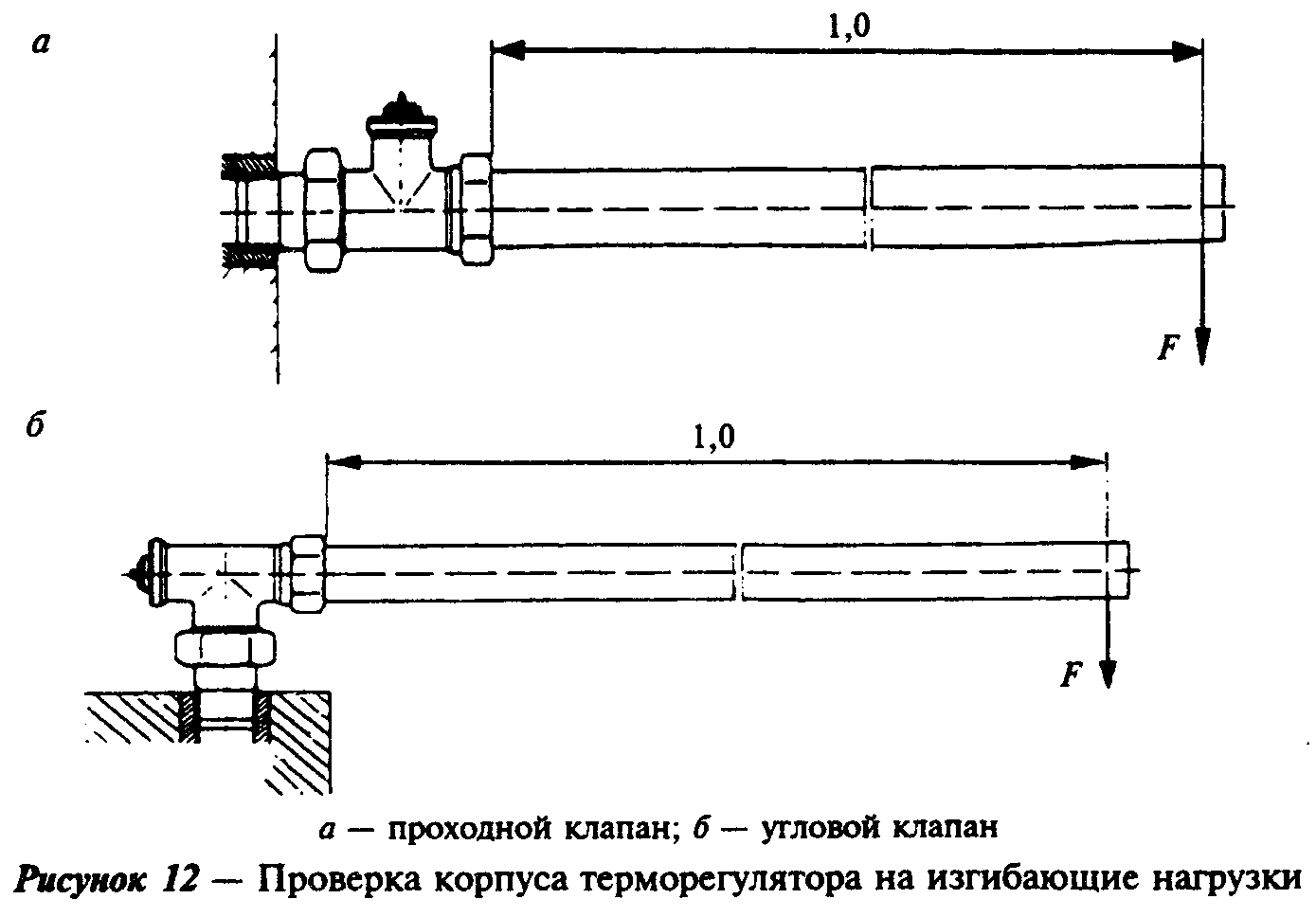

8.4.3 Прочность при изгибе корпуса клапана (5.1.3).

Испытание должно проводиться на стенде по рисунку 12. Необходимо затянуть соединительную гайку на трубе длиной 1,0 м в соответствии с данными таблицы 3. Прикладывают силу F к концу трубы и перпендикулярно ее оси в течение 30 с. Сила F равна изгибающему моменту в соответствии с таблицей 4.

После этого испытания необходимо проверить герметичность по 8.4.1. Остаточная деформация оценке не подлежит.

Таблица 4

Изгибающие моменты для испытания терморегуляторов

┌──────────────────────┬────────────────────────┬───────────────────────┐

│ Номинальный диаметр, │ Размер резьбы │ Изгибающий момент, │

│ мм │ │ Н х м │

├──────────────────────┼────────────────────────┼───────────────────────┤

│ 10 │ 3/8 │ 40 │

│ 15 │ 1/2 │ 120 │

│ 20 │ 3/4 │ 180 │

│ 25 │ 1 │ 220 │

└──────────────────────┴────────────────────────┴───────────────────────┘

| |

| 1389 × 968 пикс. Открыть в новом окне | |

8.4.4. Испытание регулятора температуры на прочность при вращении (5.1.4).

Испытание регулятора температуры на прочность при вращении должно проводиться в соответствии со схемой, показанной на рисунке 13, при температуре воды  и статическом давлении 0,1 МПа в циркуляционном контуре теплоносителя. Спустя 20 мин после начала испытания рукоятку регулятора температуры необходимо повернуть в крайнее минимальное положение. В течение 30 с прикладывают крутящий момент 8

и статическом давлении 0,1 МПа в циркуляционном контуре теплоносителя. Спустя 20 мин после начала испытания рукоятку регулятора температуры необходимо повернуть в крайнее минимальное положение. В течение 30 с прикладывают крутящий момент 8  в ту же сторону.

в ту же сторону.

| |

| 1248 × 776 пикс. Открыть в новом окне | |

После этого проводят аналогичное испытание для крайнего максимального положения рукоятки регулятора температуры.

Регуляторы с дистанционным датчиком должны быть установлены в соответствии с инструкциями производителя. В этом случае температура воды не имеет значения.

После проведения этого испытания проводят осмотр регулятора температуры на наличие повреждений (поломки, трещины, постоянные деформации).

8.4.5. Испытание регулятора температуры на прочность при изгибе (5.1.4).

Испытание должно проводиться в соответствии со схемой, показанной на рисунке 14, при температуре воды  и статическом давлении 0,1 МПа в трубопроводе. Через 20 мин будет достигнуто температурное равновесие. После этого прикладывают силу F = 250 Н в течение 30 с к регулятору температуры перпендикулярно его оси. Силу прикладывают на расстоянии 10 мм от наиболее удаленного конца при помощи ленты или ремня шириной 20 мм.

и статическом давлении 0,1 МПа в трубопроводе. Через 20 мин будет достигнуто температурное равновесие. После этого прикладывают силу F = 250 Н в течение 30 с к регулятору температуры перпендикулярно его оси. Силу прикладывают на расстоянии 10 мм от наиболее удаленного конца при помощи ленты или ремня шириной 20 мм.

| |

| 1384 × 616 пикс. Открыть в новом окне | |

После проведения этого испытания проверяют регулятор на наличие повреждений (поломки, трещины, постоянные деформации).

Испытание терморегулятора с дистанционным датчиком должно проводиться в соответствии с инструкцией производителя. При этом температура воды в трубопроводе не регламентируется.

8.4.6 Крутящий момент (5.1.5) на рукоятке управления терморегулятора при открытии и закрытии, который не должен превышать 2,0  , определяют динамометром.

, определяют динамометром.

8.5. Определение рабочих характеристик

8.5.1 Для определения рабочих характеристик используют кривые, построенные в соответствии с 8.2.

8.5.2 Номинальная величина потока при температуре S-2°C и величина потока при температуре S-1°С (5.2.1).

На кривой 3 (рисунок 8) производят расчет точки S в соответствии с 8.2.2 и величины потока при температурах S-2°С и S-1°C. Величина потока при температуре S-2°C соответствует номинальному потоку.

8.5.3 Величина потока теплоносителя при минимальном и максимальном положении рукоятки регулятора температур (5.2.2).

Используют метод, описанный в 8.2.2. Величину потока при температуре S-2°C ( и

и  ) определяют по кривым 1 и 2 (рисунок 8).

) определяют по кривым 1 и 2 (рисунок 8).

8.5.4 Определение максимальной величины потока.

Измерение величины потока проводят при промежуточном положении рукоятки регулятора температуры с температурой датчика  и перепаде давлений 0,01 МПа

и перепаде давлений 0,01 МПа  .

.

После этого сравнивают наибольшую величину потока, полученную по кривой 3 (рисунок 8), с определенной выше.

Наибольшее значение из них - максимальная величина потока.

8.5.5 Величина потока для терморегуляторов с предварительной настройкой (5.2.3).

Для терморегуляторов с предварительной настройкой строят кривую 3 (рисунок 8) для каждой отдельной позиции настройки. Если регулятор имеет больше трех позиций, то испытания должны проводиться только для максимальной, минимальной и одной произвольной позиции.

Характерная величина потока есть величина потока при температуре S-2°C.

8.5.6 Влияние перепада давлений (5.2.4) представлено как разность температур Г между точками S для теоретических кривых закрытия 4 и 6 на рисунке 8.

8.5.7 Влияние статического давления (5.2.5) представлено как разность температур Д между кривыми закрытия 4 и 7 на рисунке 8 для номинальных величин потока.

8.5.8 Гистерезис при номинальной величине потока (5.2.6).

Гистерезис представлен как разность температур при номинальном потоке между кривыми открытия и закрытии терморегулятора (кривые 3 и 4), построенными в ходе последовательных испытаний.

8.5.9 Основываясь на кривых (рисунок 4), записывают разницу между ожидаемыми температурами (5.2.7) в точках S и температурой закрытия  или открытия

или открытия  клапана.

клапана.

8.5.10 Влияние температуры окружающей среды на терморегуляторы с дистанционным управлением (5.2.8) представлено как разность температуры Ж между точками на кривых 3, 5 рисунок 8 при номинальном потоке.