В.2.1 В качестве альтернативной маркировки класса и изготовителя проката может применяться нанесение маркировки проката сочетанием поперечных ребер обычного наклона с ребрами измененного наклона (см. рисунки В.2 а и В.2 б).

В.2.2 Допускается заменять измененный наклон ребра на измененную толщину ребра согласно рисункам В.3 а и В.3 б или на пропуски поперечных ребер.

В.2.3 Маркировку класса проката выполняют в зашифрованном виде на одной стороне ребер. Одно ребро с измененным углом наклона (рисунок В.2 а) или одно утолщенное ребро (рисунок В.3 а) определяют начало считывания маркировки класса проката. Далее следуют ребра с обычным углом наклона или ребра обычной толщины. Их количество показывает шифр класса в соответствии с таблицей В.1. Окончание считывания маркировки класса проката определяют одним ребром с измененным углом наклона или одним утолщенным ребром.

В.2.4 Маркировку реализованных в прокате требований из дополнительного набора технических требований допускается не наносить при согласовании в заказе.

В.2.5 Маркировку изготовителя выполняют в зашифрованном виде на стороне, свободной от маркировки класса проката. Два ребра с измененным углом наклона подряд (рисунок В.2 б) или два утолщенных ребра подряд (рисунок В.3 б) определяют начало считывания маркировки изготовителя. Далее за ними следуют ребра с обычным углом наклона или обычной толщины. Их количество показывает номер изготовителя согласно присвоенным номерам, приведенным в таблице В.2. Окончание считывания маркировки изготовителя определяется одним ребром с измененным углом наклона или одним утолщенным ребром.

В.2.6 При маркировке изготовителя присвоенным двузначным номером разделение знаков (десятков и единиц) осуществляется дополнительным ребром с измененным углом наклона или утолщенным ребром, как показано на примере в таблицах В.3 и В.4.

| |

| 1422 × 651 пикс. Открыть в новом окне | |

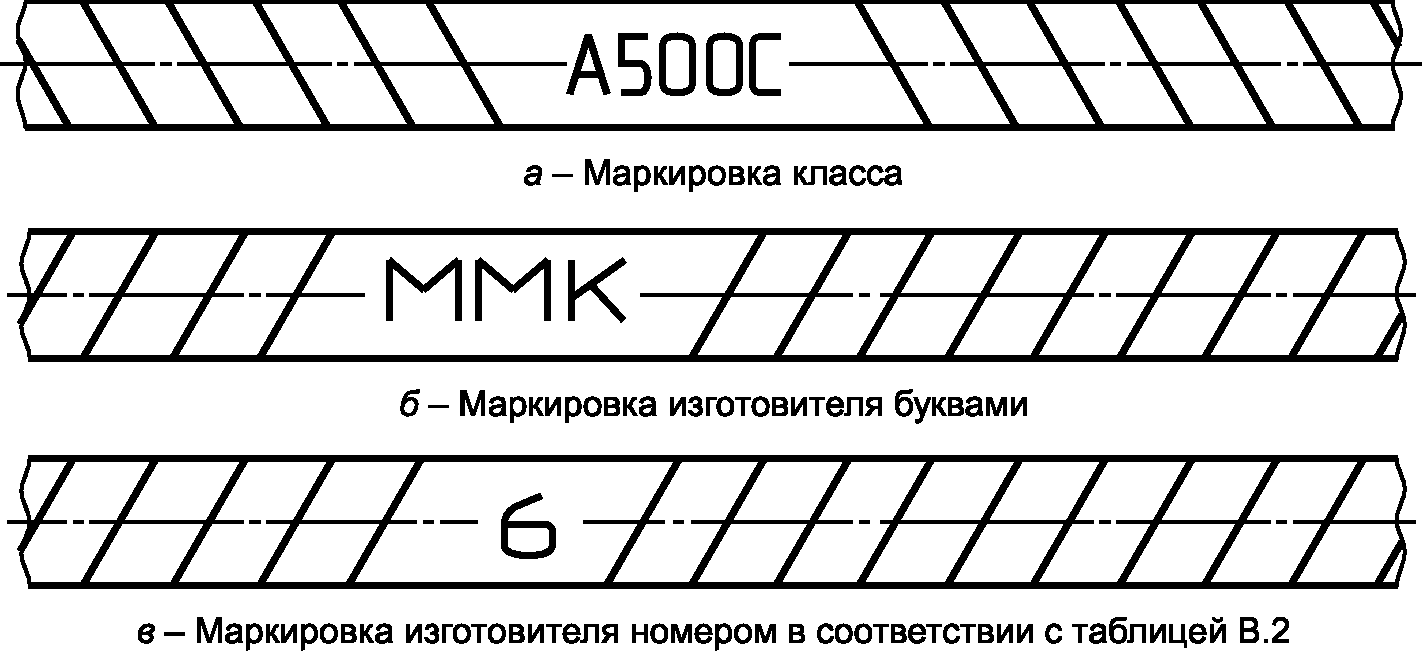

Рисунок В.1 - Маркировка проката надписью

| |

| 1520 × 744 пикс. Открыть в новом окне | |

Рисунок В.2 - Альтернативная маркировка проката

измененным наклоном поперечных ребер

| |

| 1519 × 747 пикс. Открыть в новом окне | |

Рисунок В.3 - Альтернативная маркировка проката

измененной толщиной поперечных ребер

Таблица В.1

Номера для маркировки класса проката

Класс проката | Количество ребер для маркировки классов | Класс проката | Количество ребер для маркировки классов |

А400 | 1 | Ап600 | 4 |

А500 | 2 | А800 | 5 |

А600 | 3 | А1000 | 6 |

Таблица В.2

Номера для маркировки изготовителей проката

Наименование изготовителя | Аббревиатура изготовителя | Номер для маркировки изготовителя |

| ПАО "Северсталь" | - | 1 |

| ОАО "Челябинский металлургический комбинат" | ЧМК | 2 |

| ОАО "Западно-Сибирский металлургический комбинат" | ЗСМК | 3 |

| ОАО "Белорусский металлургический завод - управляющая компания холдинга "Белорусская металлургическая компания" | - | 4 |

| ОАО "Чусовской металлургический завод" | - | 5 |

| ОАО "Магнитогорский металлургический комбинат" | ММК | 6 |

| ОАО "Амурметалл" | - | 7 |

| ОАО "Оскольский электрометаллургический комбинат" | ОЭМК | 8 |

| ОАО "Сулинский металлургический завод" | - | 9 |

| ОАО "Магнитогорский метизно-калибровочный завод "ММК-МЕТИЗ" (ОАО "ММК-МЕТИЗ") | ММК-МЕТИЗ | 10 |

| ОАО "Салдинский металлургический завод" | - | 11 |

| ОАО "Слуцкий металлургический завод" | - | 12 |

| ОАО "Нижнесергинский метизно-металлургический завод" | - | 13 |

| ОАО "Петровск-Забайкальский металлургический завод" | - | 14 |

| ОАО "Ревякинский металлопрокатный завод" | - | 15 |

| ОАО "Ижсталь" | - | 16 |

| ОАО "Белорецкий металлургический комбинат" | - | 17 |

| ПАО "Днепровский металлургический комбинат им. Ф.Э. Дзержинского" | ДМКД | 18 |

| ОАО Металлургический завод "Электросталь" | - | 19 |

| Филиал "Орловский" ОАО "Северсталь-метиз" | - | 20 |

| ОАО "Северсталь-метиз" (г. Череповец) | - | 21 |

| ОАО "Моспромжелезобетон" | - | 22 |

| ЗАО НПО "Армстройметиз" | - | 23 |

| ООО "Производственный комплекс А и М" | - | 24 |

| ОАО "Металлургический завод им. А.К. Серова" | СМЗ | 25 |

| ООО "ТУЛАЧЕРМЕТ-СТАЛЬ" | - | 26 |

| ООО "Текс Плюс" | - | 29 |

| ООО "Центрметалл - Метизы" | - | 31 |

| ГУП г. Москвы "Литейно-прокатный завод" | - | 33 |

| ООО "Абинский Электрометаллургический завод" | - | 34 |

| ООО "Мечел-Сервис" | - | 35 |

| ООО "РЭМЗ" (Ростовский электрометаллургический завод) | - | 36 |

| ООО "НЛМК-Калуга" | НЛМК | 37 |

| Филиал ООО "УГМК-Сталь" в г. Тюмени - "МЗ "Электросталь Тюмени" | ЭСТ | 38 |

| ООО "Став-Сталь" | - | 39 |

| АО "НЛМК-Урал" | - | 923 |

В.2.7 Примеры маркировки проката для изготовителя с номером 1 и 12 приведены в таблице В.3 и В.4.

Таблица В.3

Пример маркировки изготовителя

проката измененным наклоном ребер

Номер изготовителя | Маркировка | ||||

1 |

| ||||

12 |

| ||||

Таблица В.4

Пример маркировки изготовителя

проката измененной толщиной ребер

Номер изготовителя | Маркировка | ||||

1 |

| ||||

12 |

| ||||

В.3 Допускаются другие виды прокатной маркировки класса проката и изготовителя, не снижающие эксплуатационные свойства проката и согласованные с заказчиком.

Приложение Г

(обязательное)

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ ПРОКАТА НА СВАРИВАЕМОСТЬ

Г.1 Контроль свариваемости (пригодности к сварке) проката соответствующего номинального диаметра проводят путем испытания широко применяющихся в строительстве и в наибольшей степени влияющих на механические свойства сварных соединений в соответствии с таблицей Г.1.

Таблица Г.1

Способ сварки | Номинальный диаметр проката dн, мм | Количество образцов для испытаний на | |||

растяжение | срез | отрыв | изгиб | ||

| Ручная дуговая сварка протяженными швами внахлестку | 10 - 25 | 6 | - | - | - |

| Ванно-шовная сварка на стальной скобе-накладке | 20 - 40 | 6 | - | - | - |

| Ручная дуговая сварка прихватками крестообразных соединений | 10 - 40 | 6 | - | - | 3 |

| Контактно-точечная сварка | 6 - 40 | 6 | 3 | - | 3 |

| Контактная стыковая сварка | 4 - 40 | 6 | - | - | - |

| Дуговая сварка под флюсом тавровых соединений | 8 - 22 | - | - | 6 | 3 |

| Примечание - Знак "-" означает, что испытание не проводят. | |||||

Г.2 Испытаниям на свариваемость подвергают прокат минимального, среднего и максимального номинальных диаметров из набора диаметров (сортамента), производимого изготовителем. Прокат каждого номинального диаметра отбирают для испытаний от трех случайно выбранных плавок.

Г.3 Изготовление образцов сварных соединений

Г.3.1 Конструкции и размеры соединений для горячекатаного проката принимают такими же, как для проката класса А-III (А400) по ГОСТ 14098. Для проката, изготовленного способом 2 по таблице 3, конструкции и размеры соединений принимают такими же, как для арматуры А-III (А400) по ГОСТ 14098, за исключением длины скобы-накладки при ванно-шовной сварке (по типу С15-Рс по ГОСТ 14098), которая должна быть не менее (4dн + l1), где l1 - зазор между свариваемыми стержнями.

Г.3.2 Применяемые для изготовления сварных образцов из горячекатаного проката оборудование, сварочные материалы, параметры режимов сварки и особенности технологии сварки должны быть такими же, как при сварке арматуры класса А-III (А400) в соответствии с требованиями руководящих технических материалов на сварку. При сварке образцов из проката, полученного способами 2, 3 и 4 по таблице 3, дополнительно должно быть учтено:

- ручная дуговая сварка протяженными швами внахлестку (по типу С23-Рэ по ГОСТ 14098) осуществляется наложением швов "от краев в середину", при этом каждый последующий шов накладывается после полного остывания предыдущего;

- при ванно-шовной сварке на стальной скобе-накладке (по типу С15-Рс по ГОСТ 14098) фланговые швы, соединяющие скобу-накладку со стержнями, должны накладываться "от краев в середину" в шахматном порядке после полного остывания основного ("ванного") шва;

- контактная стыковая сварка (по типу С1-Ко по ГОСТ 14098) должна осуществляться способом непрерывного оплавления без предварительного подогрева. Предварительный подогрев допускается только при сварке соединений стержней диаметром 32 мм и более.

Г.3.3 Конструкции и размеры образцов для испытаний в зависимости от типа соединения, способы испытаний и диаметры проката принимают по ГОСТ 10922 такими же, как для арматуры класса А400.

Г.4 Порядок проведения испытаний и оценка их результатов

Г.4.1 Испытания сварных образцов для классов проката А400С, А500С, А600С, Ап600С на растяжение, срез и отрыв проводят по методикам и с применением приспособлений, предусмотренных ГОСТ 10922 и ГОСТ 12004 для арматуры класса А400.

Г.4.2 Результаты испытаний на растяжение образцов стыковых соединений считают удовлетворительными, если разрушение происходит вне места сварки или при разрушении в области сварного соединения при временном сопротивлении не менее 500 Н/мм2 и не менее 600 Н/мм2 для проката классов А400С и А500С соответственно и не менее 700 Н/мм2 - для проката классов А600С и Ап600С. Разрушение в зоне сварного соединения должно быть пластичным, т.е. характеризоваться заметным сужением (типа "шейки"). Хрупкие разрушения (т.е. под углом 90° к оси стержня и без видимого сужения) не допускаются.

Г.4.3 Результаты испытаний на срез крестообразных соединений считают удовлетворительными, если усилие среза составляет не менее  ,

,

где  - предел текучести проката (в соответствии с таблицами 5 или 7);

- предел текучести проката (в соответствии с таблицами 5 или 7);

Fн - номинальная площадь поперечного сечения более тонкого стержня в соединении, по оси которого прилагается нагрузка при испытаниях.