┌─────────────────┬─────────────────┬──────────────────┬─────────────────┐

│ Номинальный │ Длина свободной │ Количество │ Угол сегмента, │

│ диаметр труб с │части образца L, │образцов из одного│ град. │

│ d_н, мм │ мм, не менее │ патрубка, шт. │ │

├─────────────────┼─────────────────┼──────────────────┼─────────────────┤

│ 20-75 │ 3d_н │ 2 │ 180 │

├─────────────────┼─────────────────┼──────────────────┼─────────────────┤

│ 90-125 │ 2d_н │ 4 │ 90 │

├─────────────────┼─────────────────┼──────────────────┼─────────────────┤

│ 140-225 │ d_н │ 8 │ 45 │

└─────────────────┴─────────────────┴──────────────────┴─────────────────┘

| |

| 1463 × 843 пикс. Открыть в новом окне | |

Приложение У

(рекомендуемое)

Методика испытаний седловых отводов на отрыв

Испытания на отрыв проводят на образцах седловых отводов, сваренных с полиэтиленовыми трубами с номинальным наружным диаметром от 63 до 225 мм, в зависимости от типоразмера седлового отвода. Длина полиэтиленовой трубы (патрубка) принимается равной длине седелки. Перед испытанием образцы кондиционируют при температуре ( )°С не менее 2 ч.

Допускается для упрощения фиксации образца в испытательной машине производить срезание хвостика седлового отвода, а также укорочение горловины (отводящего патрубка).

Испытания проводят при температуре ( )°С.

Для проведения испытаний возможно использование машин для испытания на сжатие типа ИП6010-100-1 с наибольшей предельной нагрузкой 100 кН. Испытательная машина должна быть снабжена оснасткой, изготовленной по чертежам, утвержденным в установленном порядке, и обеспечивающей приложение нагрузки по одной из двух схем испытания, приведенных на рисунке У.1.

Внутрь полиэтиленового патрубка испытываемого образца для передачи усилия вводят металлический сердечник, наружный диаметр которого определяется по таблице У.1.

Нагружение испытываемого образца проводят со скоростью ( ) мм/мин до полного отрыва корпуса седелки от полиэтиленовой трубы или до деформации деталей узла соединения, вследствие чего испытательная нагрузка снижается до нуля.

Допускается проведение испытания со скоростью ( ) мм/мин.

Таблица У.1

В миллиметрах

┌───────────────────────────────────┬────────────────────────────────────┐

│ Диаметр трубы │ Диаметр сердечника │

├───────────────────────────────────┼────────────────────────────────────┤

│ 63 SDR 11 │ 49,5-0,1 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 75 SDR 17,6 │ 64,7-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 75 SDR 11 │ 59,3-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 90 SDR 17,6 │ 77,7-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 90 SDR 11 │ 70,7-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 110 SDR 17,6 │ 95,5-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 110 SDR 11 │ 87,5-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 125 SDR 17,6 │ 108,7-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 125 SDR 11 │ 99,3-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 140 SDR 17,6 │ 121,9-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 140 SDR 11 │ 111,5-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 160 SDR 17,6 │ 139,0-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 160 SDR 11 │ 127,0-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 180 SDR 17,6 │ 156,4-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 180 SDR 11 │ 143,0-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 200 SDR 17,6 │ 174,0-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 200 SDR 11 │ 159,0-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 225 SDR 17,6 │ 196,0-0,2 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 225 SDR 11 │ 179,0-0,2 │

└───────────────────────────────────┴────────────────────────────────────┘

| |

| 1341 × 778 пикс. Открыть в новом окне | |

Приложение Ф

(рекомендуемое)

Методика испытаний стыковых соединений на статический изгиб

Испытания на статический изгиб выполняют на образцах-полосках, размеры которых приведены в таблице Ф.1.

Таблица Ф.1

В миллиметрах

┌───────────────────────────────────────────┬────────────────┬───────────┐

│ Размер образца │ Длина пролета │ Толщина │

├───────────────┬─────────────┬─────────────┤между роликовыми│ траверсы │

│ Толщина │ Ширина │ Длина │ опорами │ │

├───────────────┼─────────────┼─────────────┼────────────────┼───────────┤

│ 3 < h < 5 │ 20 │ 150 │ 80 │ 4 │

├───────────────┼─────────────┼─────────────┼────────────────┼───────────┤

│ 5 < h < 10 │ 20 │ 200 │ 90 │ 8 │

├───────────────┼─────────────┼─────────────┼────────────────┼───────────┤

│ 10 < h < 15 │ 30 │ 200 │ 100 │ 12,5 │

├───────────────┼─────────────┼─────────────┼────────────────┼───────────┤

│ 15 < h < 20 │ 40 │ 250 │ 120 │ 16 │

├───────────────┼─────────────┼─────────────┼────────────────┼───────────┤

│ 20 < h < 30 │ 50 │ 300 │ 160 │ 25 │

└───────────────┴─────────────┴─────────────┴────────────────┴───────────┘

Образцы-полоски вырезают (вырубают) из контрольных стыков равномерно по периметру в количестве не менее 5 штук.

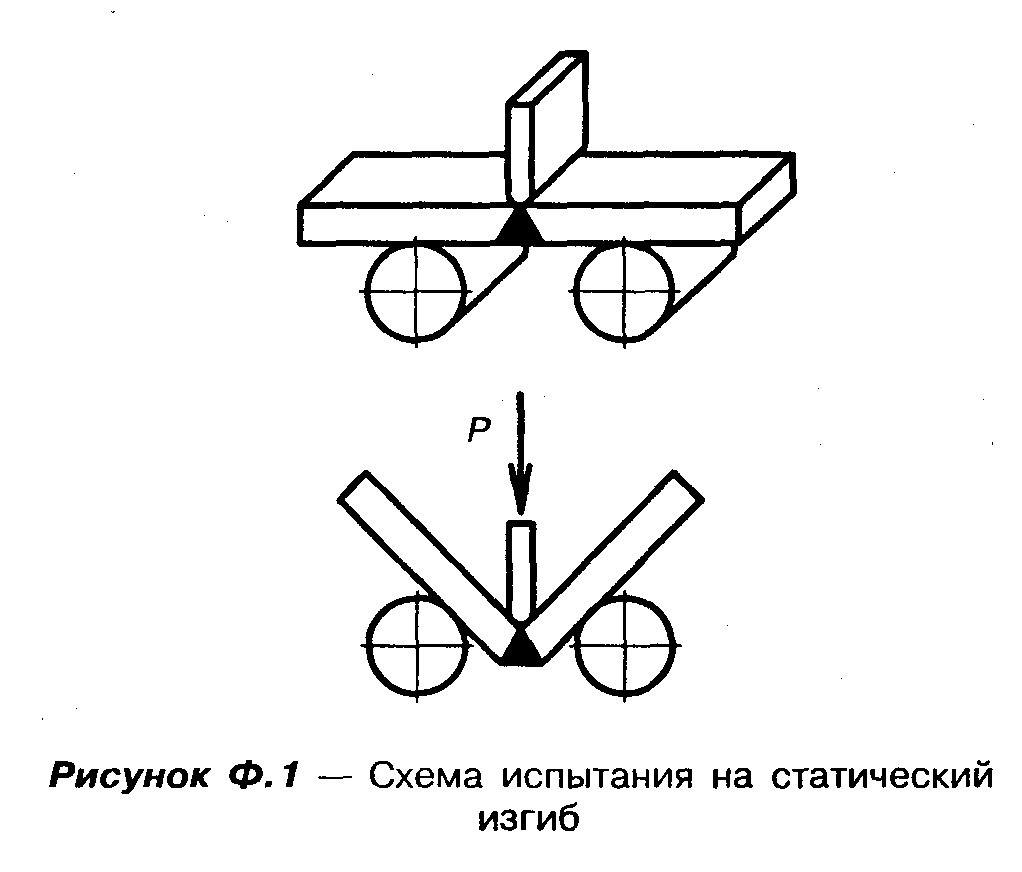

Испытания выполняют по схеме, представленной на рисунке Ф.1.

Нагрузка передается на образец через траверсу, устанавливаемую на середине образца напротив сварного шва. Местное утолщение грата образца со стороны опорной траверсы снимается.

| |

| 1022 × 872 пикс. Открыть в новом окне | |

Испытательные образцы устанавливаются таким образом, чтобы внутренняя сторона трубы находилась в зоне растяжения.

Скорость приложения нагрузки должна составлять 50 мм/мин.

Испытания продолжаются до достижения угла изгиба 160°.

Приложение X

(рекомендуемое)

Методика испытаний сварных соединений на стойкость к постоянному внутреннему давлению

Испытание сварных соединений, выполненных сваркой нагретым инструментом встык и с использованием соединительных деталей с закладными нагревателями, проводят на образцах, свободная длина которых, включая длину соединительной детали, указана в таблице Х.1.

Для проведения испытаний на каждый уровень начального напряжения отбирают не менее трех образцов.

Условия проведения испытаний для сварных соединений, выполненных сваркой нагретым инструментом встык и при помощи деталей с закладными нагревателями, приведены в таблице Х.2.

Таблица Х.1

┌───────────────────────────────────┬────────────────────────────────────┐

│ Диаметр трубы D, мм │ Свободная длина образца L, мм │

├───────────────────────────────────┼────────────────────────────────────┤

│ <200 │ 3D+250 │

├───────────────────────────────────┼────────────────────────────────────┤

│ 225-400 │ 1000 │

└───────────────────────────────────┴────────────────────────────────────┘

Таблица Х.2

┌───────────────────┬──────────────────────────────────┬─────────────────┐

│ Наименование │ Значение показателя для труб из │ Метод испытания │

│ показателя │ │ │

│ ├───────────────┬──────────────────┤ │

│ │ ПЭ 80 │ ПЭ 100 │ │

├───────────────────┼───────────────┼──────────────────┼─────────────────┤

│Стойкость при│ │ │ │

│постоянном │ │ │ │

│внутреннем давлении│ │ │ │

│при 20°С, ч, не│ │ │ │

│менее для: │ │ │ │

│ │ │ │ │

│SDR 11 │ 100 (при │100 (при давлении │ По ГОСТ 24157 │

│ │ давлении 2,0 │ 2,48 МПа) │ │

│ │ МПа) │ │ │

│ │ │ │ │

│SDR 17,6 │ 100 (при │100 (при давлении │ │

│ │ давлении 1,2 │ 1,49 МПа) │ │

│ │ МПа) │ │ │

├───────────────────┼───────────────┼──────────────────┼─────────────────┤

│Стойкость при│ │ │ │

│постоянном │ │ │ │

│внутреннем давлении│ │ │ │

│при 80°С, ч, не│ │ │ │

│менее для: │ │ │ │

│ │ │ │ │

│SDR 11 │ 165 (при │165 (при давлении │ То же │

│ │ давлении 0,92 │ 1,1 МПа) │ │

│ │ МПа) │1000 (при давлении│ │

│ │ 1000 (при │ 1,0 МПа) │ │

│ │ давлении 0,80 │ │ │

│ │ МПа) │ │ │

│ │ │ │ │

│SDR 17,6 │ 165 (при │165 (при давлении │ │

│ │ давлении 0,55 │ 0,66 МПа) │ │

│ │ МПа) │1000 (при давлении│ │

│ │ 1000 (при │ 0,60 МПа) │ │

│ │ давлении 0,48 │ │ │

│ │ МПа) │ │ │

└───────────────────┴───────────────┴──────────────────┴─────────────────┘

Приложение Ц

(рекомендуемое)

Методика испытаний сварных соединений на длительное растяжение

Испытания проводятся на образцах типа 2 по ГОСТ 11262. Образцы для испытания должны изготавливаться, как правило, штампом-просечкой, при этом наружный и внутренний грат не удаляется. Образцы не должны иметь надрезов, трещин, раковин и т.д.

Испытанию должны подвергаться не менее шести образцов из каждого оцениваемого сварного соединения и не менее шести контрольных образцов других сварных соединений, выполненных при оптимальных параметрах сварки. Результаты испытаний сравниваются.

Для труб диаметром 63 мм количество испытываемых образцов может быть снижено до пяти.

Для проведения испытаний требуется специальное нагружающее приспособление, которое позволяет создавать и поддерживать в образцах постоянное статическое растягивающее усилие в течение всего времени испытания.

Схематическое изображение испытательного устройства с нагружающим приспособлением показано на рисунке Ц.1.

Допускается использование нагружающего приспособления, позволяющего создавать нагрузку в образцах путем их предварительной (5-20%-ной) деформации и закрепления в специальных струбцинах. Испытание в этом случае проводится при релаксации напряжений.

Испытание всех образцов должно проводиться по одной из вышеприведенных схем нагружения. Сравнивать результаты испытаний, проведенных по различным схемам нагружения, не допускается.