10) взаимозаменяемость однотипных секций и узлов кранов одной модели и возможность создания на основе базовых моделей исполнений кранов с измененными параметрами согласно приложению 2 и других экономически и технически обоснованных исполнений;

11) возможность технического обслуживания при затратах времени в пределах нормативно-технической документации на эти работы;

12) возможность диагностирования по ГОСТ 27518 с установкой на кране встроенных средств контроля функционального состояния важнейших систем (преобразователи, анемометр, ограничитель грузоподъемности) и с возможностью подключения внешних средств контроля (токи и напряжения в цепях электроприводов, сопротивления изоляции);

13) возможность проведения ремонта агрегатно-узловым методом (обеспечение демонтажа, замены и монтажа агрегата с помощью стандартных средств или штатного оборудования).

2.1.5. Краны, помимо устройств, предусмотренных "Правилами" Госгортехнадзора СССР, должны быть оборудованы:

1) ограничителем поворота (при отсутствии кольцевого токоприемника между поворотной и неповоротной частями крана);

2) устройством безопасности, автоматически останавливающим: грузовую тележку при обрыве тележечного каната при перемещении тележки по балочным стрелам, рассчитанным на работу в наклонном положении;

3) звуковым сигналом, отличным по тональности от автомобильного;

4) вольтметром;

5) счетчиком учета времени работы грузовой лебедки или крана в целом;

6) кабельным барабаном (по требованию потребителя).

2.1.6. Плиты балласта и противовеса, применяемые на кранах, следует изготовлять в виде железобетонных блоков с монтажными проушинами, утопленными в бетоне или закрепленными иным способом, обеспечивающим сохранность их на весь срок службы плиты, но не менее срока службы крана.

Ребра плит должны иметь металлическую окантовку. На плите на видном месте должна быть указана ее фактическая масса, порядковый номер в соответствии с чертежом "Установка балласта (противовеса)", приведенном в паспорте крана.

Для кранов на безрельсовом ходу допускается изготовление плит противовеса из чугуна.

2.1.7. Конструкция кранов, их узлы, механизмы, масленки и смазочные материалы должны быть максимально унифицированы как внутри одной модели, так и между различными моделями. Межпроектная унификация кранов с грузовым моментом до 400  должна быть не менее 26%.

должна быть не менее 26%.

2.1.8. Подкатные тележки для перевозки кранов в виде автопоезда должны быть оборудованы управляемыми тормозами.

2.1.9. Краны с высотой расположения кабины выше 55 м от уровня стоянки следует оборудовать специальным подъемным устройством для машиниста (подъемником машиниста). Исполнения этих кранов высотой 30-55 м оборудуются подъемником машиниста по требованию потребителя.

2.1.10. Механизмы и узлы кранов должны иметь проушины, скобы или места для безопасной строповки их во время установки, монтажа или снятия с крана.

2.1.11. Качество ответственных отливок (коуши, шкворни, клиновые втулки и т.п.) должно соответствовать III группе по ГОСТ 977. В этих деталях не допускаются трещины, спаи, шлаковые плены, раковины гнездового характера, снижающие прочность деталей.

Качество ответственных поковок (крюки, траверсы крюка, шкворни ходовых тележек, стыковые фланцы стрелы и башни и т.п.) должно соответствовать группе IV по ГОСТ 8479.

2.1.12. Должны применяться нераскручивающиеся грузовые и стреловые канаты по ГОСТ 3241.

2.1.13. Конструкцией кранов в исполнении с подъемной стрелой должна исключаться возможность запрокидывания стрелы.

2.1.14. Резиновые уплотнения (манжеты, сальники, прокладки и пр.) должны быть маслостойкими и обеспечивать работоспособность в соответствии с требованиями п. 2.1.2.

2.1.15. Окраска крана должна выполняться по VII классу покрытия ГОСТ 9.032. Группа условий эксплуатации покрытия для наружных поверхностей - У1, для внутренних поверхностей в кабине - У2 по ГОСТ 9.104.

Цвет окраски - по нормативно-технической документации для строительных и дорожных машин. Выступающие концы элементов крана (головка стрелы, гуська, верхняя часть оголовка башни, крюковая подвеска, а также края плит противовеса, расположенных на высоте до 2 м над площадкой, где могут находиться люди) должны быть выделены полосатой предупредительной окраской по ГОСТ 12.2.058.

2.2. Требования к механизмам

2.2.1. Группа режима работы механизмов (для базовой модели крана) - 3М по ГОСТ 25835.

2.2.2. Ходовые колеса должны быть штампованные, кованые или катаные из сталей марки 75 или 65Г по ГОСТ 14959. При применении сорбитизированных колес твердость поверхности катания и реборд должна быть 300 ... 360 НВ на глубину до 20 мм (закалка ТВЧ не допускается). Другие требования к кованым колесам - по ГОСТ 28648.

Допускается при согласовании с потребителем применение литых колес с механическими свойствами не ниже стали марки 55Л по ГОСТ 977 с твердостью поверхности катания и внутренних поверхностей реборд не менее 220 ... 230 НВ при глубине термообработки не менее 15 мм.

2.2.3. Конструкцией механизмов должна обеспечиваться защита тормозов от прямого попадания атмосферных осадков. Ограждения тормозов должны быть прочно закреплены и иметь быстро-съемную или откидную конструкцию.

2.2.4. Конструкцией механизма поворота кранов, перевозимых в собранном виде на подкатных тележках в составе автопоезда (башенный кран-тягач), когда подкатные тележки не управляются автоматически, должна обеспечиваться возможностью ручного управления поворотом ходовой рамы относительно поворотом платформы при помощи безопасной рукоятки.

2.2.5. Основные узлы и детали механизмов следует изготовлять из материалов с механическими свойствами не ниже указанных в табл. 2.

2.2.6. Узлы и детали механизмов одного типоразмера должны быть взаимозаменяемыми.

2.2.7. Зубчатые передачи, колеса которых вращаются с окружной скоростью более 1 м/с, должны располагаться в масляных ваннах.

2.2.8. Степень точности изготовления зубчатых колес и открытых передач по ГОСТ 1643 не должна быть грубее:

10-В - при окружной скорости до 1 м/с;

9-8 " " " св. 1 до 8 м/с;

9-8-8-В " " " " 8 до 15 м/с;

8-В " " " " 15 м/с.

Таблица 2

┌─────────────┬─────────────────────────────────┬───────────────────────┐

│Наименование │ Материал *(1) │Временное сопротивление│

│ детали │ │ при растяжении, МПа │

│ │ │ (кгс/мм2), не менее │

├─────────────┼─────────────────────────────────┼───────────────────────┤

│Барабан │Чугун по ГОСТ 1412 │ 150 (15) │

│ │Сталь, отливка III группы по ГОСТ│ 441 (45) │

│ │977 │ │

│ │Сталь*(2) группы В, категории 5│ - │

│ │спокойной или полуспокойной│ │

│ │плавки по ГОСТ 380 │ │

│ │Сталь С255 по ГОСТ 27772 │ - │

├─────────────┼─────────────────────────────────┼───────────────────────┤

│Тормозной │Чугун *(3) по ГОСТ 1412 │ 280 (28) │

│шкив │ │ │

│ │Сталь, отливка III группы по ГОСТ│ 500 (50) │

│ │977 │ │

│ │Сталь *(4) │ - │

├─────────────┼─────────────────────────────────┼───────────────────────┤

│Корпус │Чугун по ГОСТ 1412 │ 150 (15) │

│редуктора │ │ │

│ │Сталь, отливка I группы по ГОСТ│ 441 (45) │

│ │977 │ │

│ │Сталь*(2) группы В, категории 5│ - │

│ │спокойной или полуспокойной│ │

│ │плавки по ГОСТ 380 │ │

│ │Сталь С255 по ГОСТ 27772 │ - │

└─────────────┴─────────────────────────────────┴───────────────────────┘

______________________________

*(1) Конкретные марки сталей для сварных конструкций принимают в соответствии с отраслевой документацией на грузоподъемные машины.

*(2) При толщине проката 5 мм и менее допускается применение стали категории 2.

*(3) Применение чугуна допускается только при установке шкивов на механизмах поворота и передвижения, крана, при этом твердость поверхности трения должна быть не менее 22 НВ.

*(4) Марку стали выбирают из условия обеспечения твердости поверхности трения после термической обработки не менее 30 HRC.

2.2.9. У деталей с частотой вращения более 500 об/мин (тормозные шкивы, маховики) во избежание дисбаланса должны быть обработаны все поверхности. Барабаны грузовых лебедок кранов со скоростями навивки каната более 100 м/мин следует подвергать балансировке.

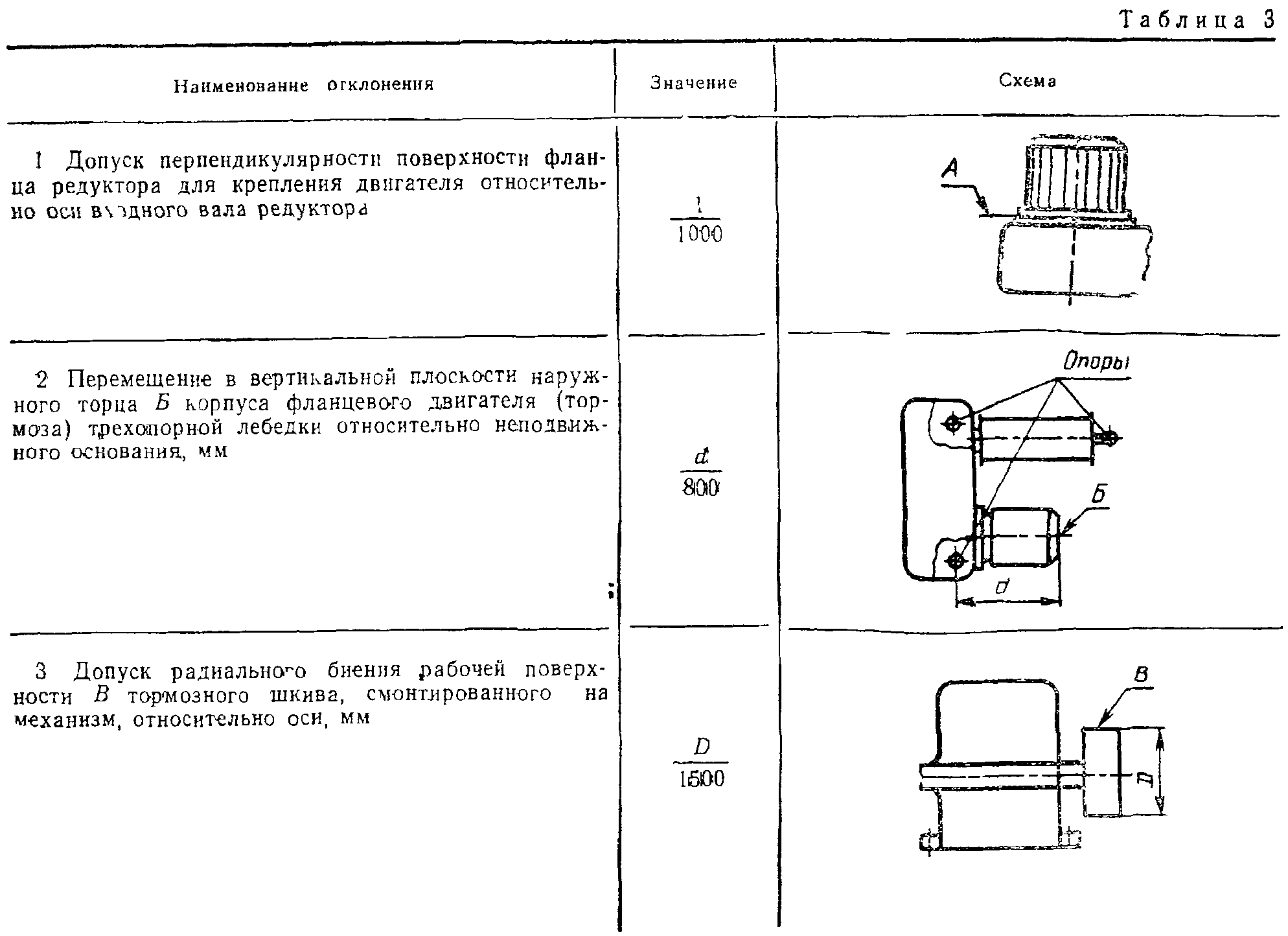

2.2.10. Предельные отклонения от заданной геометрической формы и размеров элементов механизмов должны быть указаны на чертежах и не должны превышать приведенных в табл. 3.

Таблица 3

| |

| 1988 × 1444 пикс. Открыть в новом окне | |