Толщину покрытия  в микрометрах вычисляют по формуле

в микрометрах вычисляют по формуле

где  - толщина покрытия, снимаемая 1 см3 раствора, мкм;

- толщина покрытия, снимаемая 1 см3 раствора, мкм;

Толщины  для различных покрытий в зависимости от температуры приведены в табл. 6.

для различных покрытий в зависимости от температуры приведены в табл. 6.

Таблица 6

| |

| 706 × 1210 пикс. Открыть в новом окне | |

При расчете толщины покрытия в формулу вводят поправочный коэффициент для следующих покрытий:

1,1 - для цинкового из электролитов с блескообразователями ДХТИ-102, Ликонда ZnSR, Лимеда СЦ, Лимеда НЦ, Лимеда ОЦ;

1,2 - для цинкового из электролитов с блескообразующими добавками БЦ, НБЦ, БЦУ;

0,7 - для кадмиевого из сернокислых электролитов;

1,35 - для медного из цианистых электролитов;

1,1 - для медного из электролитов с блескообразующими добавками БС-1, БС-2, Лимеда Л-2А, ЛТИ-1,1;

1,1 - для никелевого из электролитов с блескообразующими добавками на основе 1,4-бутиндиола и сульфаминового электролита;

1,4 - для никелевого из электролитов с блескообразующими добавками на основе динатриевой соли нафталин-1,5-дисульфо-кислоты, динатриевых солей 2,6- и 2,7-нафталиндисульфокислоты;

1,1 - для сплава медь-цинк из цианистых электролитов.

При измерении толщины покрытий, полученных из электролитов с блескообразующими добавками, образовавшийся шлам следует удалить фильтровальной бумагой, свернутой в виде жгута.

При измерении толщины многослойных покрытий отдельно отмечают объем раствора, затраченный на растворение каждого слоя.

Относительная погрешность метода ±15%.

3.17. Метод капли

3.17.1. Метод основан на растворении покрытия соответствующим раствором, наносимым на поверхность каплями и выдерживаемым в течение определенного промежутка времени.

Метод применяют для однослойных и многослойных покрытий (послойно).

3.17.2. При проведении измерения на поверхность покрытия наносят из капельницы одну каплю раствора, выдерживают время, указанное в табл. 7, и насухо удаляют фильтровальной бумагой. Затем на то же место наносят вторую каплю раствора, повторяют до полного растворения покрытия.

Для предотвращения растекания раствора на поверхности детали с помощью любого химически стойкого изолирующего материала ограничивают площадку и наносят на нее каплю раствора для снятия покрытия.

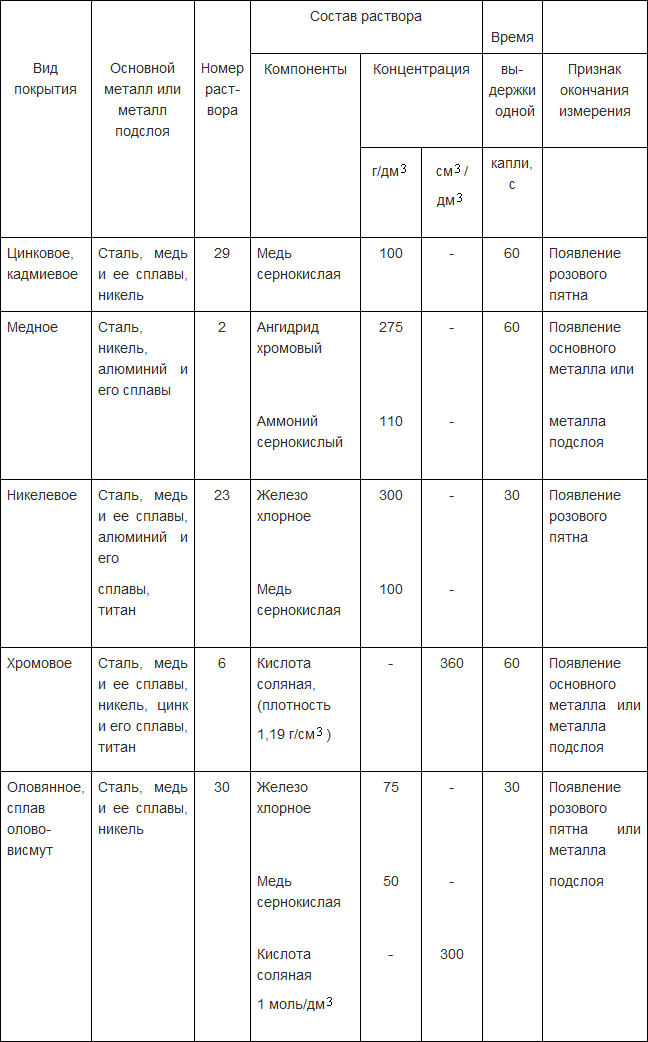

Растворы, применяемые для измерения толщины покрытия, время выдержки капли и признак окончания измерения приведены в табл. 7, а их приготовление - в приложении 4.

Таблица 7

Растворы, применяемые для контроля толщины покрытий методом капли

| |

| 648 × 1042 пикс. Открыть в новом окне | |

| |

| 648 × 876 пикс. Открыть в новом окне | |

3.17.3. Толщину покрытия  в микрометрах вычисляют по формуле

в микрометрах вычисляют по формуле

где  - толщина покрытия, снимаемая одной каплей раствора за определенное время, мкм;

- толщина покрытия, снимаемая одной каплей раствора за определенное время, мкм;

Толщина  для различных покрытий в зависимости от температуры приведена в табл.8.

для различных покрытий в зависимости от температуры приведена в табл.8.

При расчете толщины покрытий, полученных из электролитов с блескообразующими добавками, поправочный коэффициент не вводят.

При расчете толщины никелевого покрытия на алюминии и его сплавах, полученного электрохимическим способом с предварительной цинкатной обработкой, следует пользоваться табл. 9.

При измерении многослойных покрытий отдельно подсчитывают количество капель, израсходованных на растворение каждого слоя.

Относительная погрешность метода ±30 %.

Таблица 8

| |

| 881 × 928 пикс. Открыть в новом окне | |

| |

| 881 × 793 пикс. Открыть в новом окне | |

Примечания:

1. При толщине никелевого покрытия менее 3 мкм каплю раствора выдерживают на поверхности покрытия в течение 15 с. Одна капля при температуре 18-30°С снимает за 15 с 0,3 мкм никеля.

2. При увеличении содержания олова в покрытии сплавами олово-свинец (40) и олово-свинец (60) на каждый один процент олова  уменьшают на 0,001.

уменьшают на 0,001.

3. При уменьшении содержания олова в покрытии сплавом олово-цинк (70) на 10%  уменьшают на 0,075.

уменьшают на 0,075.

4. Методы контроля пористости покрытий

4.1. Методы основаны на взаимодействии основного металла или металла подслоя с реагентом в местах пор с образованием окрашенных соединений.

Методы применяют для контроля пористости медных, никелевых, хромовых, оловянных, серебряных покрытий и покрытий сплавами олова на деталях из стали.

Подготовка деталей - по пп. 1.3, 1.6 и 1.7.

При проведении контроля применяют раствор 32:

калий железосинеродистый - 3 г/дм3;

натрий хлористый - 10 г/дм3.