ДА.2.4 Получение многоцелевых образцов механической обработкой

ДА.2.4.1 Механическую обработку для получения образцов для испытаний осуществляют в соответствии с требованиями ISO 2818 или по согласованию между заинтересованными сторонами.

ДА.2.4.2 Образцы, имеющие ширину 10 мм, необходимо симметрично вырезать из средней части с параллельными сторонами многоцелевых образцов для испытаний.

Поверхность средней части с параллельными сторонами образцов для испытаний должна оставаться такой же, как после формования:

- ширина обработанных секций образца должна быть не менее ширины средней части с параллельными сторонами, но может превышать ширину последней не более чем на 0,2 мм;

- во время механической обработки необходимо следить, чтобы избежать повреждения отлитых поверхностей средней части.

Для образцов длиной более 80 мм в случае образцов типа А или длиннее 60 мм в случае образцов типа В длиной более 60 мм широкие концы многоцелевого образца должны быть обточены на станке до ширины средней части с параллельными сторонами.

ДА.2.4.3 Многоцелевые образцы типа В следует вытачивать подходящим образом из обработанных листов, полученных прессованием (см. ДА.2.3).

ДА.3 Протокол подготовки образцов для испытаний

Протокол должен содержать следующую информацию:

- ссылку на приложение ДА настоящего стандарта;

- указание типа образца (А или В);

- тип использованного материала и источник, код изготовителя, класс и форму, включая предысторию, и т.д., если известно;

- технологию формования и используемые условия;

- способ механической обработки и используемые условия;

- число полученных образцов для испытаний;

- стандартную атмосферу для кондиционирования и условия специальной обработки, если это предусмотрено в стандарте на рассматриваемый материал или изделие;

- дату выполнения.

Приложение ДБ (справочное). Перевод отдельных положений ISO 1268-11...

Приложение ДБ

(справочное)

Перевод отдельных положений ISO 1268-11 "Пластмассы, армированные волокном. Методы изготовления пластин для испытания. Инжекция премиксов (ВМС) и других формовочных материалов, армированных длинным волокном. Небольшие пластины"

ДБ.1 Аппаратура

ДБ.1.1 Формы ИСО типа D1 и D2

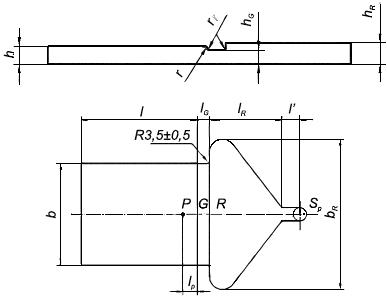

Формы ИСО типа D1 и D2 с двумя полостями (см. рисунок ДБ.2) предназначены для изготовления пластин размером 60x60 мм. Пластины, изготовленные с использованием этих форм, должны иметь размеры, указанные на рисунке ДБ.1.

| |

| 387 × 298 пикс. Открыть в новом окне | |

S - вертикальный литник; G - литник; R - разводящий канал; P - датчик давления

| l - длина пластины: 60±2 b - ширина пластины: 60±2 h - толщина пластины: | h - высота литника: (0,75±0,05)·h l - длина разводящего канала: от 25 до 30 b - ширина разводящего канала у литника: (b+6) | |||

| тип формы D1: 2,0±0,1 тип формы D2: 4,0±0,1 | h - глубина разводящего канала у литника: =hI* - нерегламентированное расстояние: - | |||

| l - длина литника: 4,0 ± 0,1 | l - расстояние до датчика давления от литника: 5±2 | |||

Размеры указаны для образцов для испытаний по ISO 6603.

См. примечание 1 к настоящему подразделу.

См. примечание 1 к настоящему подразделу.

См. примечание 1 к настоящему подразделу.

Расположение датчика давления должно удовлетворять следующим условиям:

где r - радиус датчика давления.

Рисунок ДБ.1 - Характеристики форм ИСО типов D1 и D2

| |

| 449 × 235 пикс. Открыть в новом окне | |

S - вертикальный литник; G - литник; l - расстояние между линиями, вдоль которых образцы для испытаний отрезают из разводящих каналов (см. примечание 4 к настоящему подразделу); объем формования V =30000 мм (при толщине 2 мм); A - площадь проекции, равная=11000 мм

Рисунок ДБ.2 - Пластина с полостью форм ИСО типов D1 и D2

Основные параметры форм ИСО типов D1 и D2 должны соответствовать рисункам ДБ.1 и ДБ.2, а также следующим требованиям:

a) диаметр вертикального литника со стороны впускного отверстия должен быть не менее (4,5±0,5) мм;

b) полости формы должны иметь только по одному литнику, как показано на рисунке ДБ.2;

c) угол литейного уклона разводящих каналов должен составлять 13°±3°. Угол литейного уклона полости должен быть не более 2°;

d) размеры полостей должны быть такими, чтобы размеры изготовленных образцов для испытаний соответствовали требованиям, предъявляемым к ним в соответствующем стандарте на метод испытания. Для обеспечения различных уровней усадки размеры полостей должны находиться в границах между номинальным размером и максимальным предельным размером формуемого образца для испытаний.

Основные размеры полостей, мм, должны быть следующими (см. также рисунок ДБ.1):

| - длина: от 60 до 62 включ.; - ширина: от 60 до 62 включ.; | ||

| - глубина: | форма типа D1 - от 2,0 до 2,1 включ.; форма типа D2 - от 4,0 до 4,1 включ; | |

e) толкающие стержни должны находиться за пределами измерительной базы образца для испытаний, т.е. в области разводящего канала;

f) система нагрева пластин формы должна быть разработана таким образом, чтобы при рабочих условиях разница температур в любой точке на поверхности полости и пластины отличалась не более чем на 3°C;

g) рекомендуется использовать сменные пластины с полостями и литники для быстрого перехода от изготовления одного типа образца для испытаний к другому типу. Смена пластин и литников облегчается путем применения максимально одинаковых объемов литья V ;