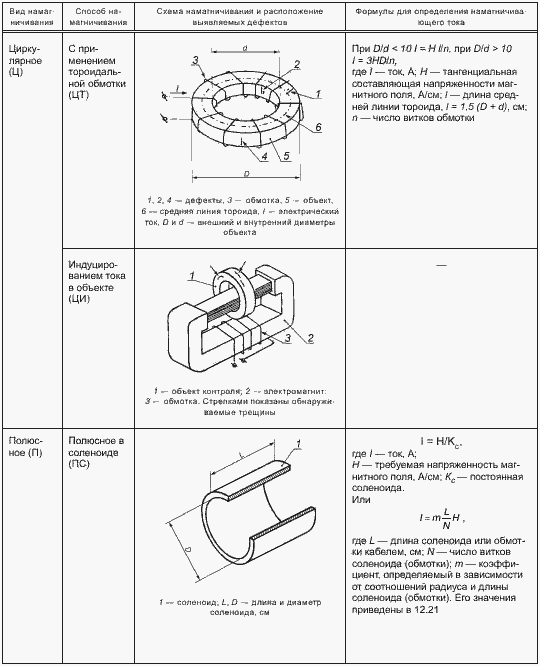

Продолжение таблицы Ж.1

| |

| 540 × 666 пикс. Открыть в новом окне | |

Продолжение таблицы Ж.1

| |

| 540 × 675 пикс. Открыть в новом окне | |

Продолжение таблицы Ж.1

| |

| 540 × 681 пикс. Открыть в новом окне | |

Окончание таблицы Ж.1

| |

| 539 × 335 пикс. Открыть в новом окне | |

Примечания

1. При комбинированном намагничивании намагничивающий ток для циркулярного и полюсного намагничивания определяют по вышеприведенным формулам.

2. Допускается устанавливать режим намагничивания экспериментально на образцах-деталях с дефектами.

3. Помимо указанных в таблице используют схемы намагничивания с помощью комплектов на постоянных магнитах, электромагнитов, а также других средств индукционного и комбинированного намагничивания.

Приложение И (справочное) Определение требуемой напряженности приложенного магнитного поля

И.1 Для определения напряженности магнитного поля при контроле объектов СПП:

- определяют марку материала проверяемого объекта, используя техническую документацию на его изготовление:

- определяют значение коэрцитивной силы Нс материала объекта по соответствующим справочникам по магнитным свойствам сталей;

- по графикам 1 и 2 (рисунок И.1 или рисунок И.2) или по формулам (9.10) для значения Нс определяют максимальное значение Нmax и минимальное Нmin;

- выбирают значение напряженности приложенного поля, находящееся в диапазоне от Нmax до Нmin, исходя из конкретных условий, задач контроля и особенностей проверяемого объекта.

В обоснованных случаях допускается снижать или увеличивать напряженность магнитного поля, определенную по графикам.

И.2 При контроле объектов сложной формы, при наличии осаждении порошка на ложных дефектах, при выявлении текстуры материала и в других случаях уточняют выбранное значение напряженности приложенного магнитного поля применительно к конкретному объекту контроля, руководствуясь отраслевой НТД.

| |

| 446 × 287 пикс. Открыть в новом окне | |

Рисунок И.1 — График для определения напряженности приложенного магнитного поля с учетом коэрцитивной силы материала (при Нс < 16 А/см)

| |

| 491 × 495 пикс. Открыть в новом окне | |

Рисунок И.1 — График для определения напряженности приложенного магнитного поля с учетом коэрцитивной силы материала (при Нс 16 А/см)

Приложение К (справочное) Примеры магнитопорошкового контроля сварных соединений

К.1 Общие положения

К. 1.1 Сварные швы изделий различного назначения контролируют магнитопорошковым методом с применением электроконтактов, электромагнитов, устройств на постоянных магнитах, соленоидов или гибких кабелей. Для намагничивания проверяемых объектов используют магнитные поля переменного, постоянного, импульсного и выпрямленных токов. В зависимости от магнитных свойств материала проверяемого объекта контроль сварных швов проводят способом приложенного поля (СПП) или способом остаточной намагниченности (СОН).

К.1.2 При МПК швов намагничивается лишь ограниченный участок объекта, который называют контролируемым участком (КУ). Размеры этого участка зависят от типа намагничивающего устройства и силы тока (напряженности магнитного поля). Ток намагничивания определяют по экспериментальным формулам и графикам, по формулам электротехники либо по контрольным образцам, представляющим собой объект контроля или его часть с естественными или искусственными дефектами.

К. 1.3 Магнитопорошковый контроль стыковых, нахлесточных, тавровых и угловых сварных швов, как односторонних, в том числе с отбортовкой кромок, так и двусторонних, проводят аналогично далее приведенным примерам (при наличии доступа к швам). Стыковые швы с подкладкой проверяют только с одной стороны, где нет подкладки.

К. 1.4 При необходимости проверенные сварные соединения размагничивают по участкам в том же порядке, как выполняли их контроль. Для размагничивания сварного соединения полюсные наконечники электромагнита устанавливают на КУ как при намагничивании, включают электропитание электромагнита и медленно удаляют его от поверхности шва на расстояние 50—60 см.

К.2 Контроль сварных соединений с применением электроконтактов

К.2.1 Контролируемый участок, режимы намагничивания

При использовании электроконтактов выявляются дефекты, плоскости которых направлены вдоль линии, соединяющей точки установки электроконтактов. На рисунке К.1 показано расположение электроконтактов 1а—1б при обнаружении дефектов, располагающихся поперек направления сварного шва. Контролируемый участок КУ обведен штриховой линией. Длина В контролируемого участка зависит от расстояния L между точками установки электроконтактов. Расстояние между электроконтактами принимают равным в пределах 50—200 мм. Прилегающие к электроконтактам зоны а, ширина которых примерно равна 20 мм, являются зонами невыявляемости дефектов. Длина КУ равна:

В=L-2а.

Ширина С контролируемого участка при использовании постоянного, выпрямленного и импульсного токов равна:

С = 0,5 L.

а при использовании переменного тока:

С = 0,7 L.

Для обнаружения дефектов, распространяющихся вдоль сварного шва, электроконтакты устанавливают на сварной шов или рядом с ним так, чтобы линия, соединяющая точки установки электроконтактов, располагалась примерно вдоль шва. При контроле протяженного шва электроконтакты попарно переставляют вдоль шва так. чтобы зоны контроля перекрывались не менее чем на 20 мм (рисунок К.2).

Силу тока, пропускаемого по объекту с помощью электроконтактов, при намагничивании переменным, постоянным и выпрямленным токами определяют по формулам, приведенным в приложении Ж. При использовании импульсного тока его силу определяют по графику (рисунок К.З).

К.2.2 Контроль сварного шва импульсным током с применением электроконтактов

Для выявления продольных дефектов при намагничивании импульсным током при контроле СПП по участку сварного шва пропускают ток с одновременным нанесением магнитной суспензии. Осмотр шва с целью обнаружения дефектов проводят после выключения тока. При контроле СОН сначала намагничивают по участкам весь сварной шов (рисунок К.2), затем наносят на него суспензию и осматривают. Электроконтакты переставляют, чередуя их между собой.

При намагничивании электроконтакты устанавливают рядом со сварным швом, т. е. вне зоны контроля, так как участки радиусом 3—5 мм вокруг точек установки электроконтактов намагничиваются неэффективно и дефекты на них не выявляются.

Для выявления поперечных дефектов электроконтакты устанавливают по обе стороны от сварного шва. Сначала намагничивают первый участок, наносят суспензию и осматривают. Затем в таком же порядке проверяют все другие участки шва.

К.2.3 Контроль сварного соединения внахлестку для выявления продольных дефектов в шве и в околошовной зоне

Схема перестановки электроконтактов для выявления продольных дефектов на сварном шве и околошовных зонах показана на рисунке К.4. Контроль ведется по трем участкам. Сначала устанавливают электроконтакты в положение 1а—1б для контроля первого участка — левой околошовной зоны. После намагничивания, нанесения суспензии и осмотра устанавливают элекгроконтакты на сварной шов в положение 2а—2б и проводят его контроль. Затем электроконтакты устанавливают на третий участок, на правую околошовную зону в положение За—3б, и проводят ее контроль.

К.2.4 Контроль сварного соединения внахлестку для выявления поперечных трещин в сварном шве и в околошовных зонах

Контроль сварного соединения внахлестку проводят по участкам. Сварной шов и околошовные зоны предварительно размечают на участки. На рисунке К.5 показано положение электроконтактов на трех участках. Сначала проверяют первый КУ. Для этого электроконтакты устанавливают в положение 1a—1б. пропускают ток, наносят суспензию и осматривают этот КУ. Затем проводят контроль второго КУ. Для этого устанавливают электроконтакты в положение 2а—2б, пропускают ток, наносят суспензию и осматривают КУ. После этого в аналогичном порядке проверяют третий и другие КУ.

| |

| 471 × 314 пикс. Открыть в новом окне | |

Рисунок К.1 — Схема расположения контролируемого участке КУ длиной В шириной С при контроле сварного шва с применением электроконтактов с целью обнаружения поперечных трещин

| |

| 431 × 172 пикс. Открыть в новом окне | |

Рисунок К.2 — Схема намагничивания по участкам при контроле сварного шва большой протяженности импульсным током для выявления продольных трещин (указаны стрелками)